Optimization design of hovercraft fender based on ABAQUS

-

摘要:目的

为提高某型气垫船轻质船体结构在港口码头系泊或频繁靠泊过程中的碰撞性能。

方法在ABAQUS中建立护舷和船体局部有限元模型,采用非线性有限元方法开展无护舷船体、装配橡胶护舷的船体、优化护舷支撑结构和护舷材料的船体与码头之间的碰撞动力学计算分析。

结果结果表明,护舷支撑结构优化后使得橡胶护舷吸能比提升约7%,复合材料护舷相比橡胶护舷在重量降低约50%的基础上还使得吸能比提升约13%。

结论针对目标气垫船结构特点,提出的护舷支撑结构和复合材料护舷优化设计方案,均比优化前的橡胶护舷船体结构碰撞性能有较大提升,可为类似轻质船型的护舷设计提供参考。

Abstract:ObjectiveThis paper seeks to improve the collision capability of the light hull structure of a certain type of hovercraft in the process of mooring or frequent berthing at the port.

MethodA fender and local hull finite element model is established in ABAQUS, and the nonlinear finite element method is used to carry out collision dynamics analysis between the hull without a fender, the hull equipped with a rubber fender and the hull with optimized structure supporting fenders and fender materials.

ResultsThe optimized structure can increase the energy absorption ratio of the rubber fender by about 7%, while the composite fender can increase the energy absorption ratio by about 13% based on a weight reduction of about 50% compared with the rubber fender.

ConclusionsAccording to the structural characteristics of the target hovercraft, the optimal design scheme of structure supporting fenders and composite fender is proposed, which greatly improves the collision capability of the hull structure with a rubber fender compared with before optimization, thereby providing valuable references for the fender design of similar light ship types.

-

Keywords:

- hovercraft /

- rubber fender /

- composite fender /

- collision capability

-

0. 引 言

气垫船是一种新型运载工具,具有优良的快速性、水陆两栖性和机动性,一般停放在专门设计建造的陆上基地[1]。随着应用场景日益广泛,气垫船在港口码头靠泊、系留等情况也越来越多。在靠泊和系留过程中,虽然撞击初速度并不高,但船体与码头的频繁碰撞仍会对船体结构的安全性构成威胁[2-3],尤其是对于采用轻质铝合金船体材料的气垫船,发生碰撞损伤或事故的风险更大。为减少碰撞对船体结构产生的撞击和变形影响,一般通过在船体两侧设置护舷来实现[4]。护舷主要通过压缩—回弹的变形过程来吸收和释放船体碰撞动能以达到缓冲的目的。当护舷压缩变形量达到最大时,系统动能将完全转化为护舷的变形能、船体结构的变形能以及摩擦耗散能等。护舷变形吸收的最大能量与系统初始动能的占比决定其吸能效果的强弱[5]。目前,在气垫船上应用较多的主要是橡胶材料护舷,其在碰撞应用中反作用力较小,且易于制作、安装和维护,但也存在线密度偏大、变形能力有限、易老化等缺点[6],使得气垫船抗碰撞能力相对偏弱的问题逐渐凸显。对于对重量控制极为严苛的气垫船来说,护舷的选择不仅要考虑吸能特性,还要尽量控制重量以减少对全船总体性能的影响。相比于橡胶材料护舷,复合材料护舷广泛应用于桥梁、航空航天、汽车等防撞领域,具有更好的耐久性和抗腐蚀能力,其吸能性能更强、压溃载荷分布更加均匀、单位重量更轻[7],应该可以在气垫船上应用,并充分发挥其优良性能。

本文将在通用有限元软件ABAQUS中建立目标气垫船的轻质船体局部结构和橡胶护舷有限元模型,采用非线性有限元方法,开展无护舷船体、装配橡胶护舷的船体与码头之间的碰撞动力学计算分析,在此基础上提出护舷支撑结构和复合材料护舷的优化设计方案,并完成优化后的局部船体碰撞动力学计算及其碰撞性能对比分析。然后,将根据材料性能试验规范,对复合材料护舷所用的聚氨酯和吸能泡沫材料进行性能试验,获得聚氨酯和吸能泡沫材料的应力应变曲线,并通过复合材料护舷模型试验验证所选取的聚氨酯和吸能泡沫数值仿真材料模型的合理性和准确性。最后,将根据计算得到的目标气垫船在轻质船体结构达到许用应力时的临界碰撞速度和动能,对橡胶材料和复合材料护舷的碰撞性能进行对比分析。

1. 计算模型

1.1 局部结构有限元模型

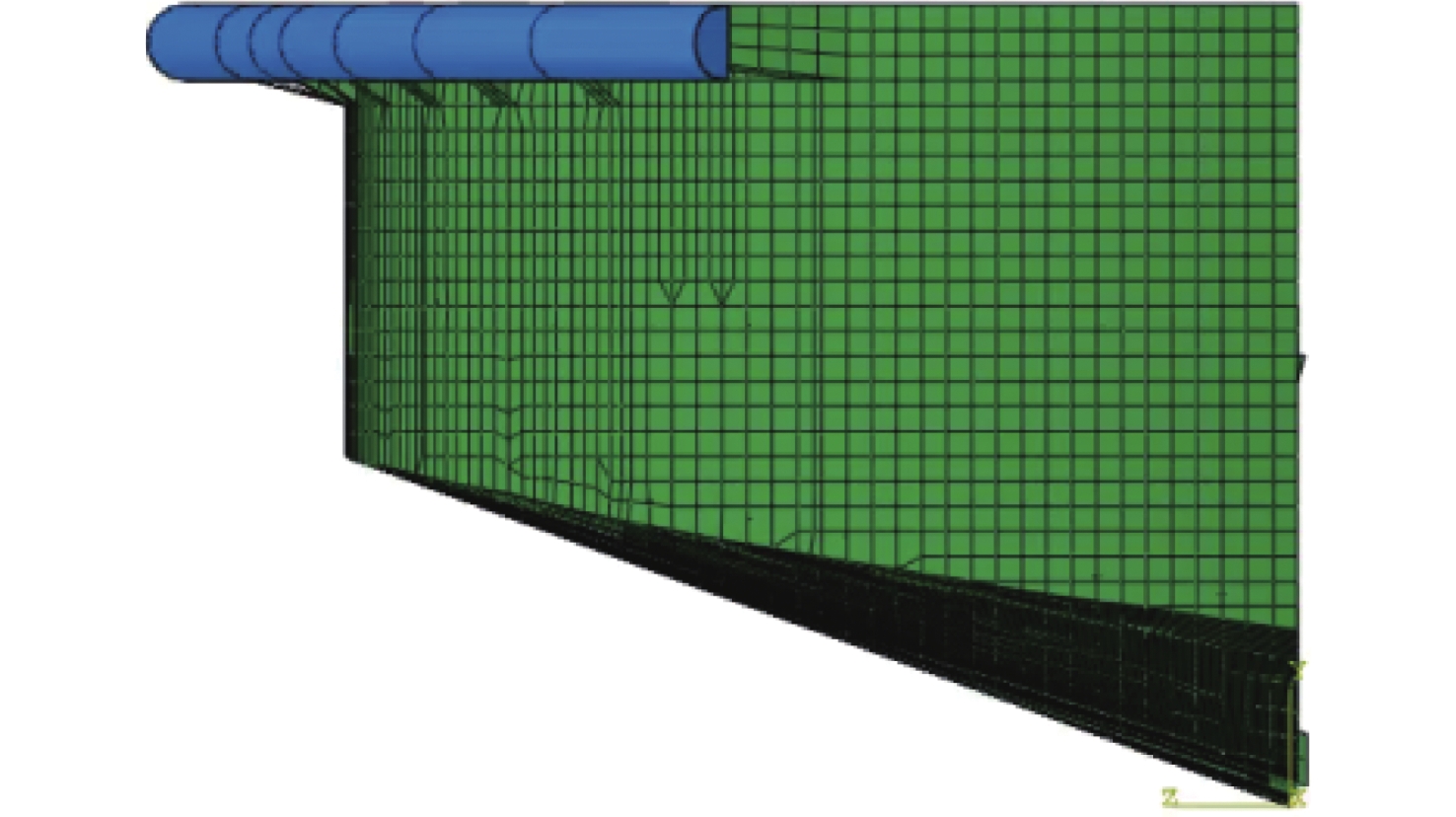

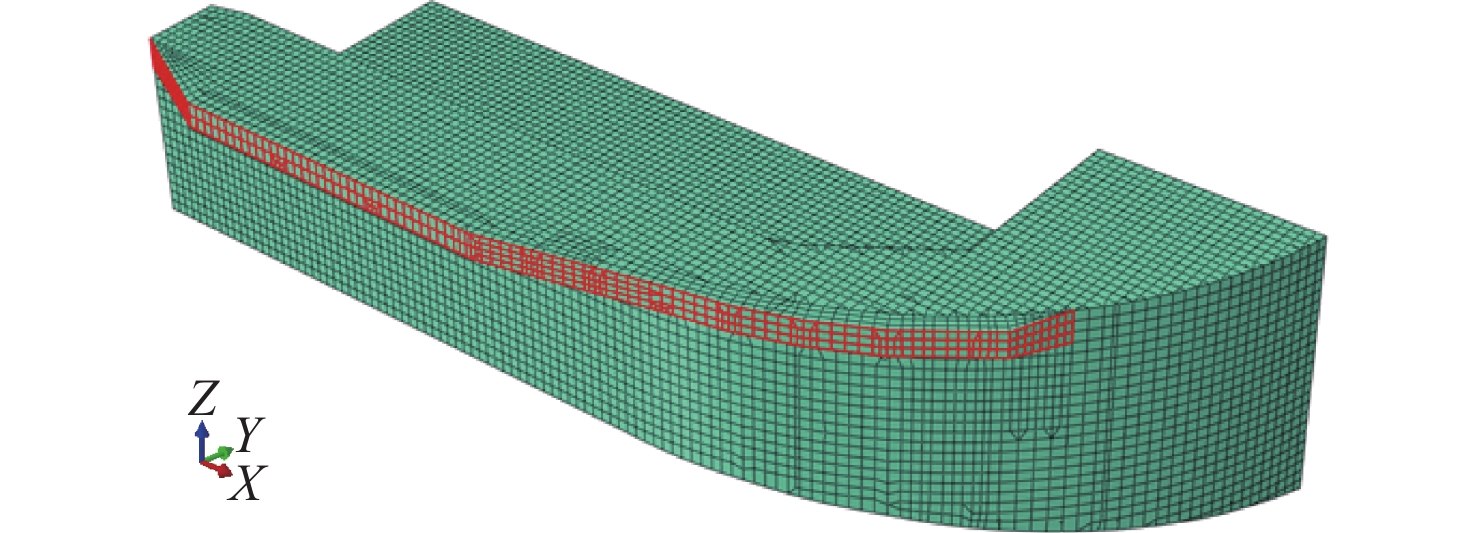

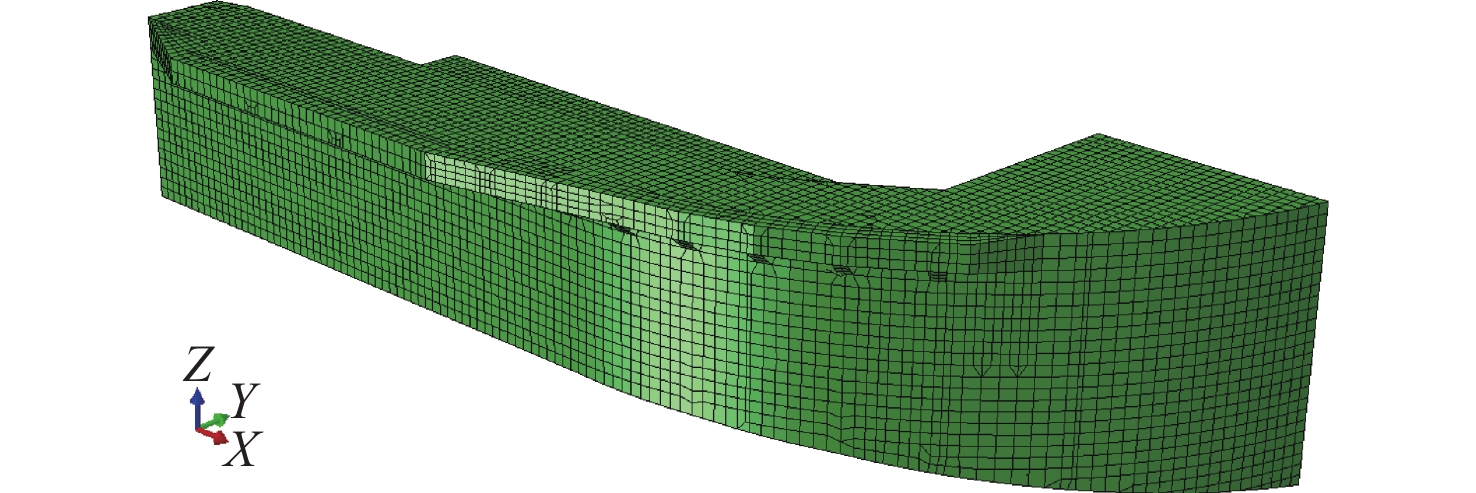

本文以某型气垫船为研究对象,其两舷对称设置4个D型橡胶护舷。为简化计算,选择护舷长度最长的艏部舷侧平台及其关联船体结构作为局部模型,在ABAQUS中创建船体结构有限元模型。如图1所示,模型长5 350 mm,宽1 900 mm,高1 600 mm,局部模型重量约25 t。局部船体结构模型全部采用板单元创建,网格大小约50 mm×50 mm;结构材料为铝合金,材料密度为2 600 kg/m3,弹性模量为69 000 MPa。

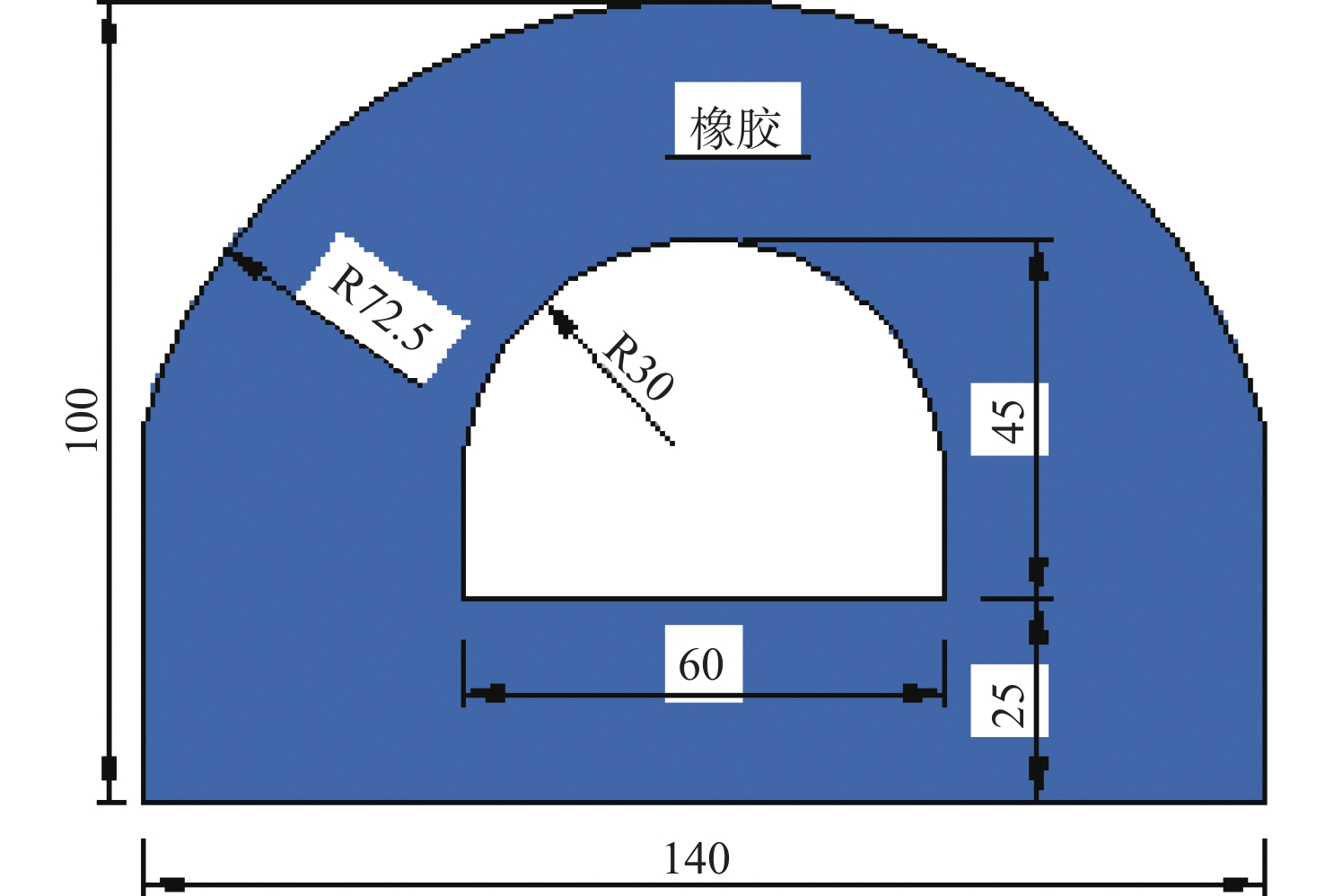

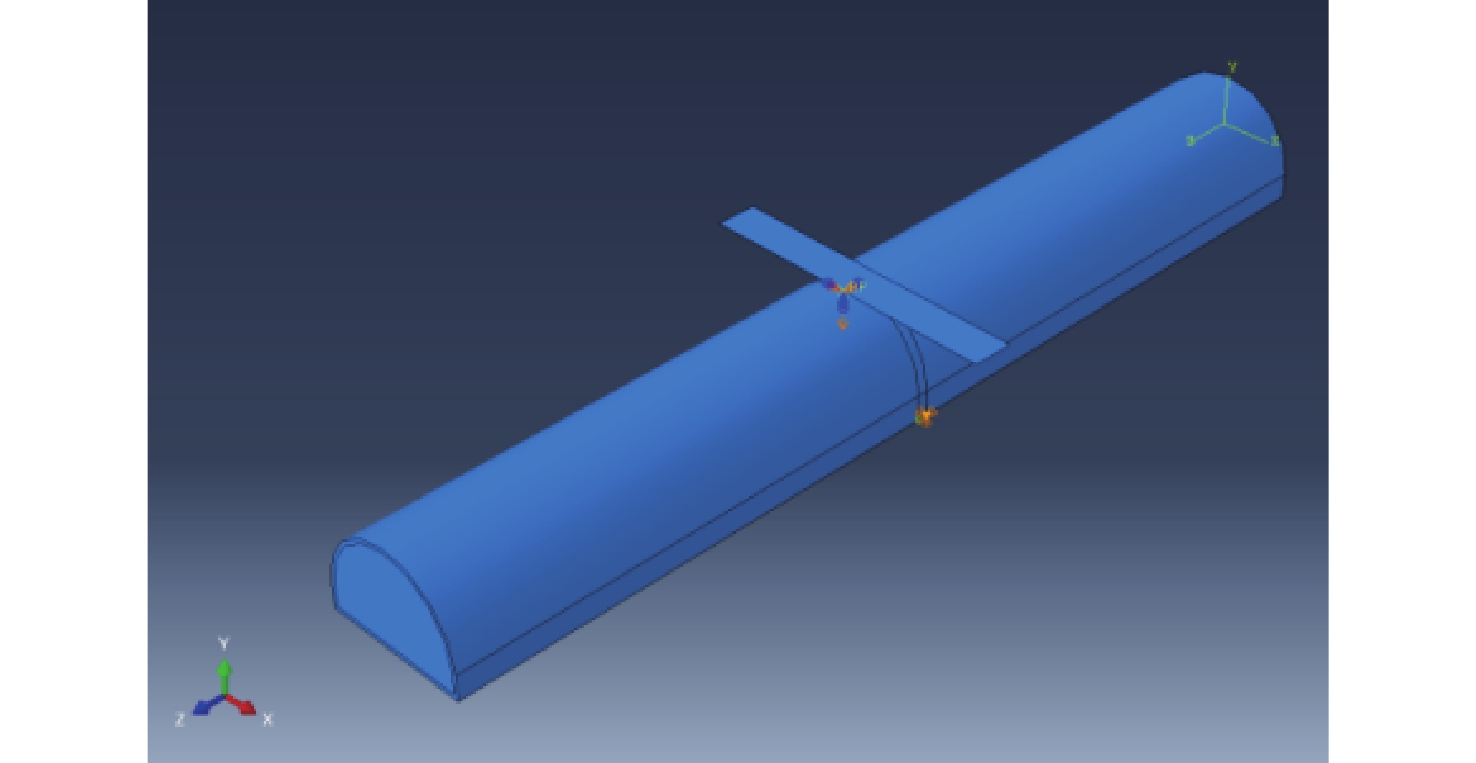

根据目标气垫船橡胶护舷实际结构和尺寸,建立护舷模型,如图2所示。该橡胶护舷模型采用六面体单元创建,网格边长约为10 mm。本文假设码头在被气垫船轻质艇体撞击过程中不吸收能量,也不产生变形,即建立解析刚体模拟码头,装配模型如图3所示。

1.2 橡胶材料模型

橡胶材料属于超弹性材料,力学性能复杂,需要应用应变势能来表达应力应变关系[8]。为保证计算结果的准确性,必须选择合适的超弹性本构关系和失效准则来模拟橡胶。本研究选择使用双参数Mooney−Rivilin模型,该模型在100%应变范围内与拉伸试验数据符合良好[9]。采用应变势能对材料特性进行描述,形式如式(1)所示。对于目标气垫船橡胶护舷,材料密度为1 600 kg/m3。

W=C10(I1−3)+C01(I2−3) (1) 式中:C10,C01为材料参数,对于目标气垫船橡胶护舷,有C10=0.55,C01=0.19;I1,I2为第1和第2应变不变量偏量。

2. 接触与载荷设置

本研究的有限元计算涉及到面面接触,包括局部船体结构与护舷、护舷与刚性码头之间的接触,如图3所示。对于局部船体结构与护舷的接触,采用绑定约束的方法模拟橡胶护舷与船体结构的连接。对于护舷和刚性码头的碰撞接触,采用主从面接触搜寻算法,定义两个已知界面进行接触搜寻。

对于载荷设置,通过施加速度场的方式赋予局部船体结构一定的初速度,由于该气垫船护舷尺寸较小,仅能提供低速靠泊情况下对船体舷侧结构的保护,因此选取如图1所示的局部最大直线段线接触护舷作为局部碰撞位置。

3. 边界条件与衡准选取

对于边界条件设置,为保证局部船体结构在碰撞过程中不会产生碰撞面外的运动,限制远离碰撞区域部分的另两个方向的位移,同时固定刚性板码头的所有自由度。

目标气垫船船体材料为

5083 -H116铝合金,根据中国船级社(CCS)《材料与焊接规范(2022)》,确定船体结构的许用应力取铝合金的焊后屈服强度值,即[σ]=σsw=125 MPa。4. 局部模型碰撞仿真计算分析

4.1 船体有效碰撞能量计算方法

根据JST144—1—2010《港口工程载荷规范》,船舶靠岸时的撞击力标准值应根据船舶有效撞击能量、橡胶护舷性能曲线和靠泊船结构的刚度决定[10],并规定船舶靠岸时的有效撞击能量计算式

E0=12ρmV2n (2) 式中:E0为船舶靠岸时的有效撞击能量;ρ为有效动能系数,一般取为0.7~0.8;m为船舶质量;Vn为船舶靠岸法向速度。

4.2 刚性船体舷侧线碰撞计算

通过对船体局部模型施加不同初速度,完成多组刚性船体—刚性码头的线碰撞计算,得到极限速度和局部船体极限动能如表1所示。当船体碰撞速度大于0.13 m/s时,船体结构应力超过许用应力值125 MPa。因此,可以近似取0.125 m/s作为局部刚性船体碰撞的极限速度,局部刚性船体的极限动能为0.19 kJ。

表 1 刚性船体局部模型计算结果Table 1. Calculation results of rigid local hull model局部船体速度

/(m·s−1)局部船体动能/kJ 局部船体最大应力/MPa 0.115 0.17 98.6 0.120 0.18 106.1 0.125 0.19 116.3 0.130 0.21 125.8 4.3 橡胶护舷船体舷侧线碰撞计算

通过对船体局部模型施加不同初速度,完成多组刚性船体−橡胶护舷−刚性码头的线碰撞计算,得到极限速度和局部船体极限动能如表2所示。当船体碰撞速度大于0.365 m/s时,船体结构应力超过许用应力值125 MPa,因此可以近似取0.36 m/s作为局部刚性船体碰撞的极限速度,计算结果见表3。

表 2 橡胶护舷船体局部模型计算结果Table 2. Calculation results of local hull model with rubber fender局部船体

速度/(m·s−1)局部船体

动能/kJ局部船体最大

应力/MPa橡胶护舷最大

吸能/kJ0.355 1.57 121.2 1.26 0.360 1.62 124.2 1.30 0.365 1.66 125.0 1.34 表 3 橡胶护舷船体局部模型极限计算结果Table 3. Ultimate calculation results of local hull model with rubber fender护舷线

密度/

(kg·m−1)局部船体

极限速度

/(m·s−1)局部船体

极限动能

/kJ橡胶护舷

最大吸能

/kJ护舷最大

变形比

/%护舷

吸能比

/%12.0 0.36 1.62 1.30 27.10 80.25 5. 护舷支撑结构优化设计

为探究船体护舷支撑结构优化设计对船体极限碰撞动能和极限碰撞速度的影响,开展带橡胶护舷的船体局部护舷支撑结构优化设计,进行多方案优化的对比分析。

5.1 支撑结构优化设计方案

1) 方案1: 加厚护舷支撑结构安装面板,将原船体安装面板厚度由4 mm增加至8 mm。该方案全船增重约40 kg,加强位置如图4所示。

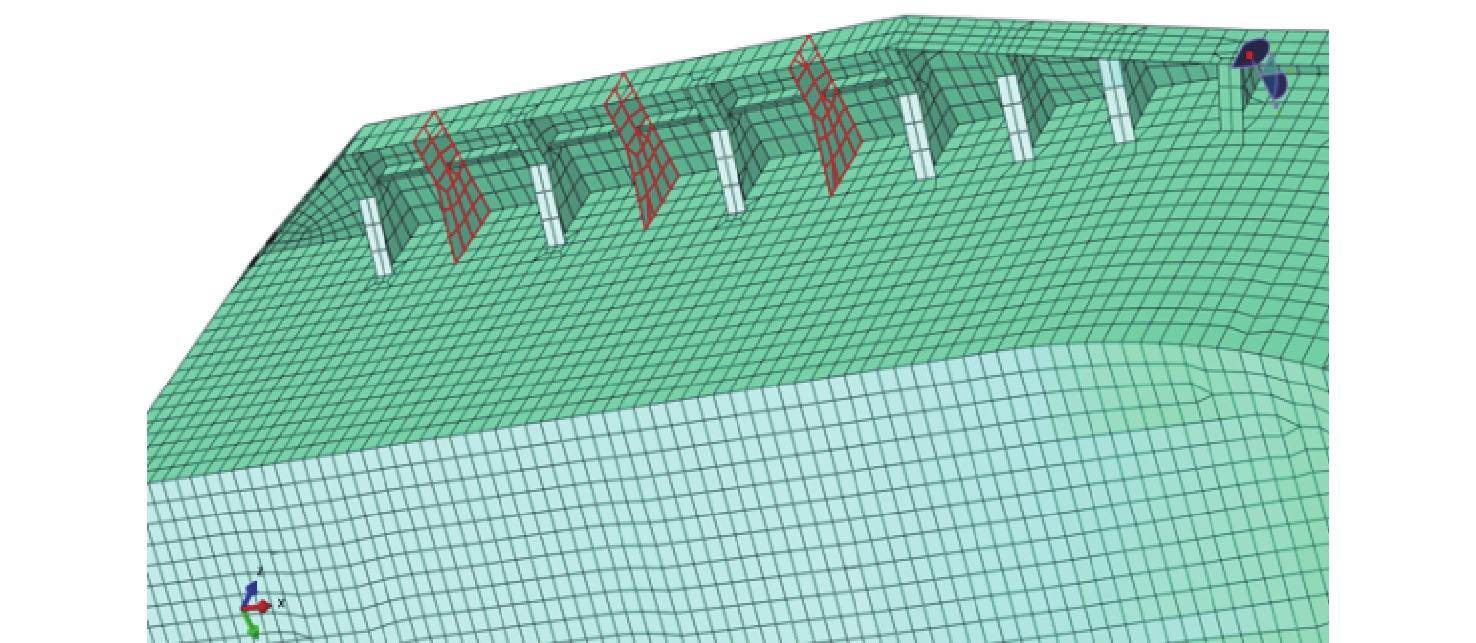

2) 方案2: 增加支撑结构肘板数量,在半肋位处增加肘板。该方案全船增重约23 kg,加强位置如图5所示。

3) 方案3: 加厚支撑结构肘板,将原船体支撑肘板面板厚度由4 mm增加至8 mm。该方案全船增重约17 kg,加强位置如图6所示。

5.2 支撑结构优化后计算结果及分析

原装配橡胶护舷的船体结构和3种护舷支撑结构优化方案的计算结果如表4所示。

表 4 橡胶护舷船体局部模型计算结果Table 4. Calculation results of local hull model with rubber fender船体

状态局部船体

极限速度

/(m·s−1)局部船体

极限动能

/kJ橡胶护舷

最大吸能

/kJ护舷最大

变形比

/%护舷

吸能比

/%原状态 0.360 1.62 1.30 27.60 80.25 方案1 0.385 1.86 1.52 29.10 81.72 方案2 0.400 1.98 1.70 29.60 85.86 方案3 0.360 1.60 1.31 27.44 81.67 由表4可知,不同方案的加强效果排序为方案2>方案1>方案3,即增加平台下肘板数量方案要优于其他方案,其对结构高应力区域的强化效果相对较好,在许用屈服应力范围内能提高局部船体的碰撞速度和动能,同时使得橡胶护舷的吸能比提升7%,间接提高了橡胶护舷的吸能效果。

6. 护舷优化设计

本文选取外层聚氨酯包裹内层聚丙烯吸能泡沫形式的复合材料护舷进行计算研究,并选择不同厚度的聚氨酯材料外层和不同密度的聚丙烯材料吸能泡沫内层进行组合对比分析。

6.1 复合材料数值本构模型试验验证

对于复合材料护舷,内层聚丙烯和外层聚氨酯等高分子材料的物理和力学性能较为复杂,且与其结构形式密切相关。为准确得到碰撞过程中复合材料护舷和船体结构的临界碰撞速度以及碰撞能量,在数值仿真中必须充分考虑两种材料的各项力学性能,才能精确地建立仿真模型[10-11]。为验证复合材料护舷数值仿真的可靠性,通过开展聚丙烯泡沫材料和聚氨酯材料的性能试验,摸清这些材料的力学性能和本构关系,然后基于性能试验数据,在有限元软件ABAQUS中创建这些材料的仿真模型,再建立独立的压板—护舷模型试验和数值仿真,完成对复合材料护舷数值模型本构关系的验证。

6.1.1 吸能泡沫材料

1) 材料性能试验。

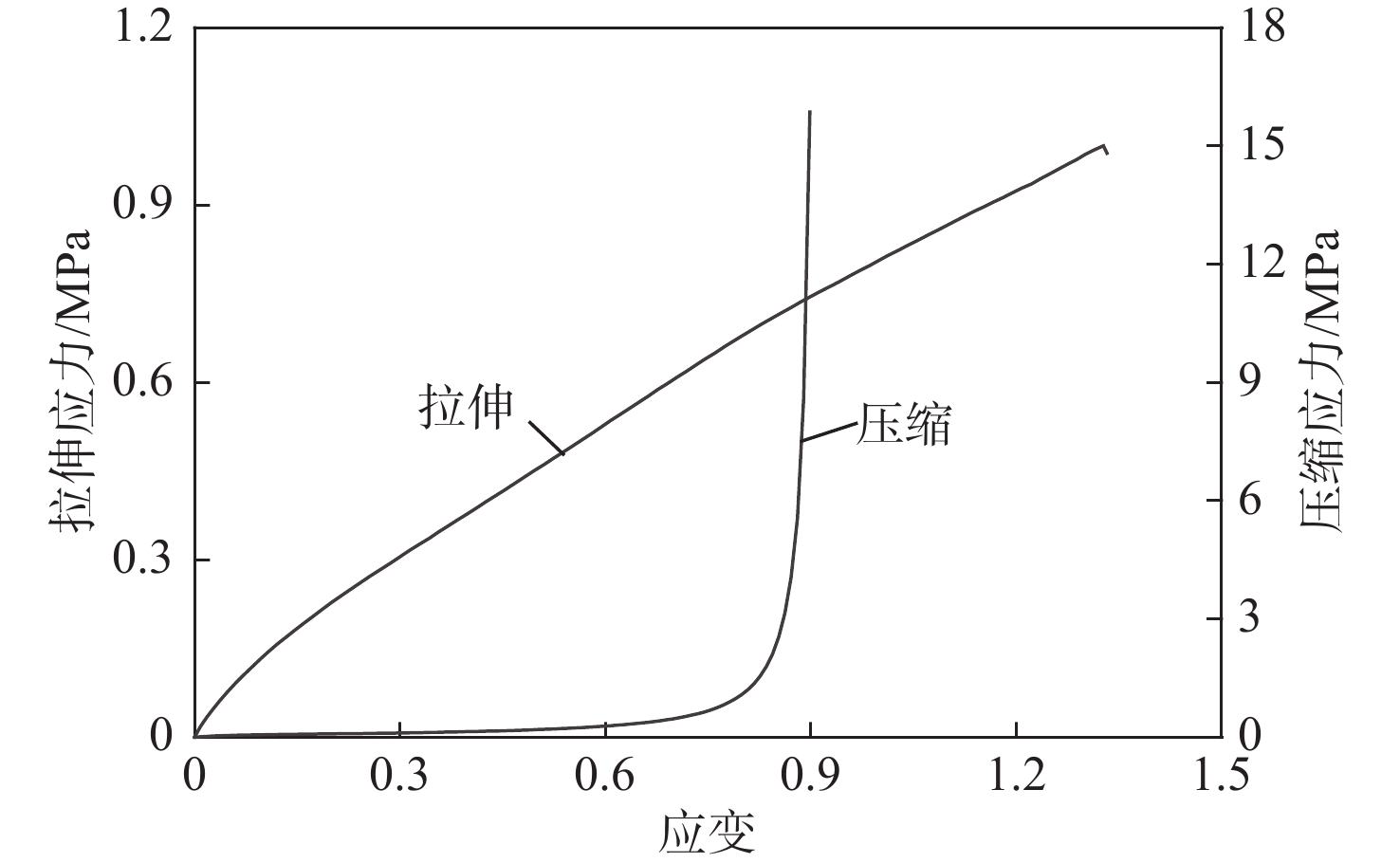

探究聚丙烯泡沫材料在3.14 ,4.27 kg/m3两种密度状态下的压缩性能,按照GB/T 8813—2020《硬质泡沫塑料 压缩性能的测定》规定,选择受压面为边长100 mm、厚度为50 mm的正四棱柱试件,进行5组试验;对于两种不同密度状态下的拉伸性能,按照GB/T 9641—1988《硬质泡沫塑料拉伸性能试验方法》规定,制作标准尺寸的哑铃型拉伸试件,进行5组试验。将聚丙烯泡沫材料拉伸和压缩试验的应力应变曲线表示为绝对值形式,绘制出材料的性能曲线,如图7和图8所示。

2) 材料数值模型。

由图7和图8可知:对于拉伸试验,两种泡沫材料的本构模型斜率基本恒定,并在应变达到一定值时被拉断;对于压缩试验,在应变较小时,本构关系基本保持线性,在应变达到0.8之后,出现很强的强化阶段,这个现象主要因为加载前期材料为弹性,到后期泡沫被压实,此时泡沫的密度变得很大,相当于材料被硬化,很小的应变都需要很大的载荷。

对于此种材料出现明显硬化的本构模型,在有限元软件ABAQUS中并不能采取常用的弹塑性定义方式,本文选择ABAQUS中的低密度泡沫模型(low density foam)定义内层泡沫模型,该材料模型特点有:可以定义拉压异性;可以定义拉伸状态下泡沫材料的截断拉力;可以通过定义横向应变数据来包含泊松效应。

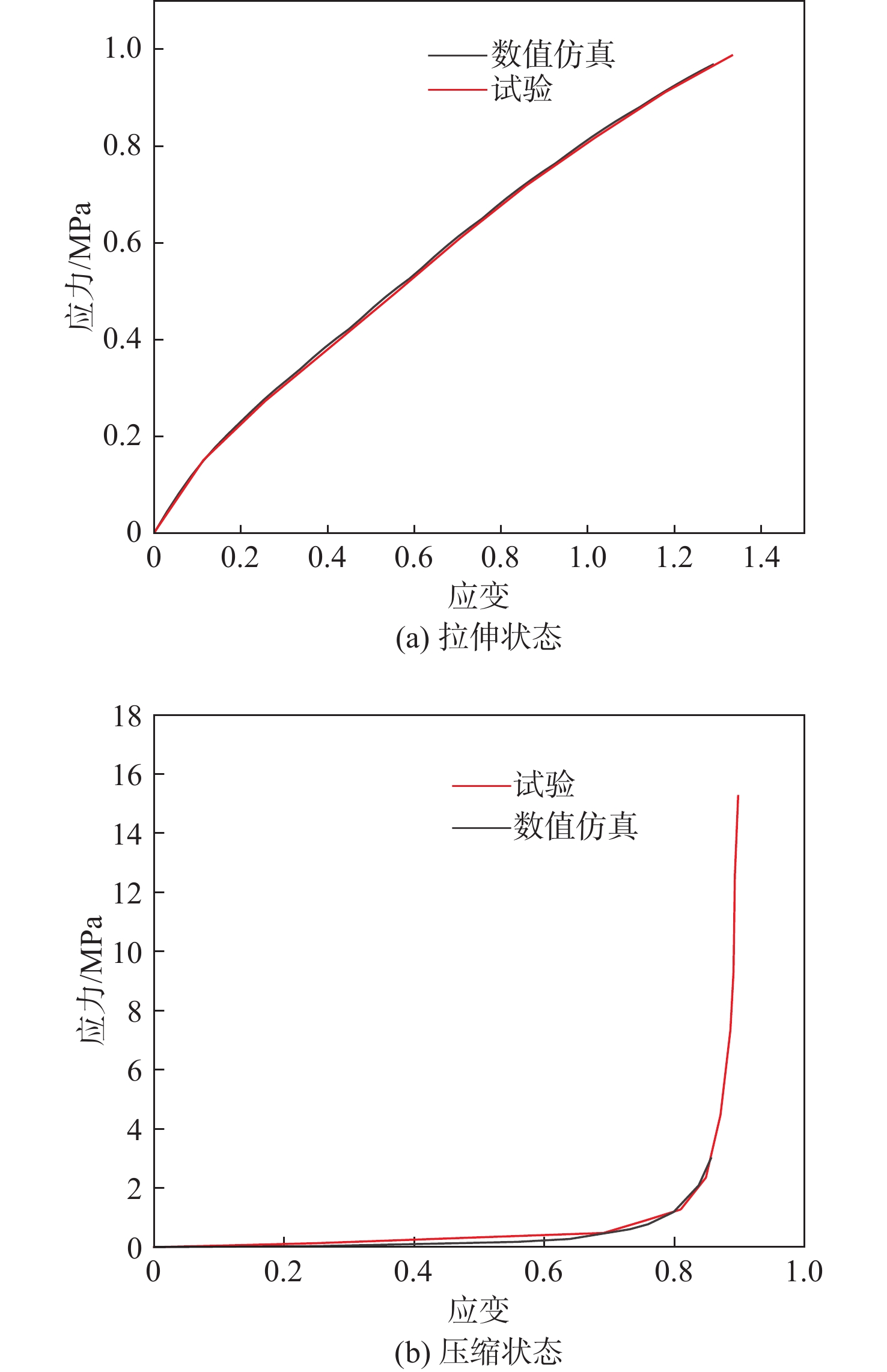

为验证低密度泡沫模型的准确性,选用上述材料模型,对单个单元进行拉伸和压缩数值试验,在后处理中输出得到应力应变曲线,其中3.14 kg/m3聚丙烯泡沫材料的曲线如图9所示。从图中可以看出,输入的材料参数与输出的计算结果完全吻合,因此可以选择低密度泡沫材料作为下一步的计算输入。

6.1.2 聚氨酯材料

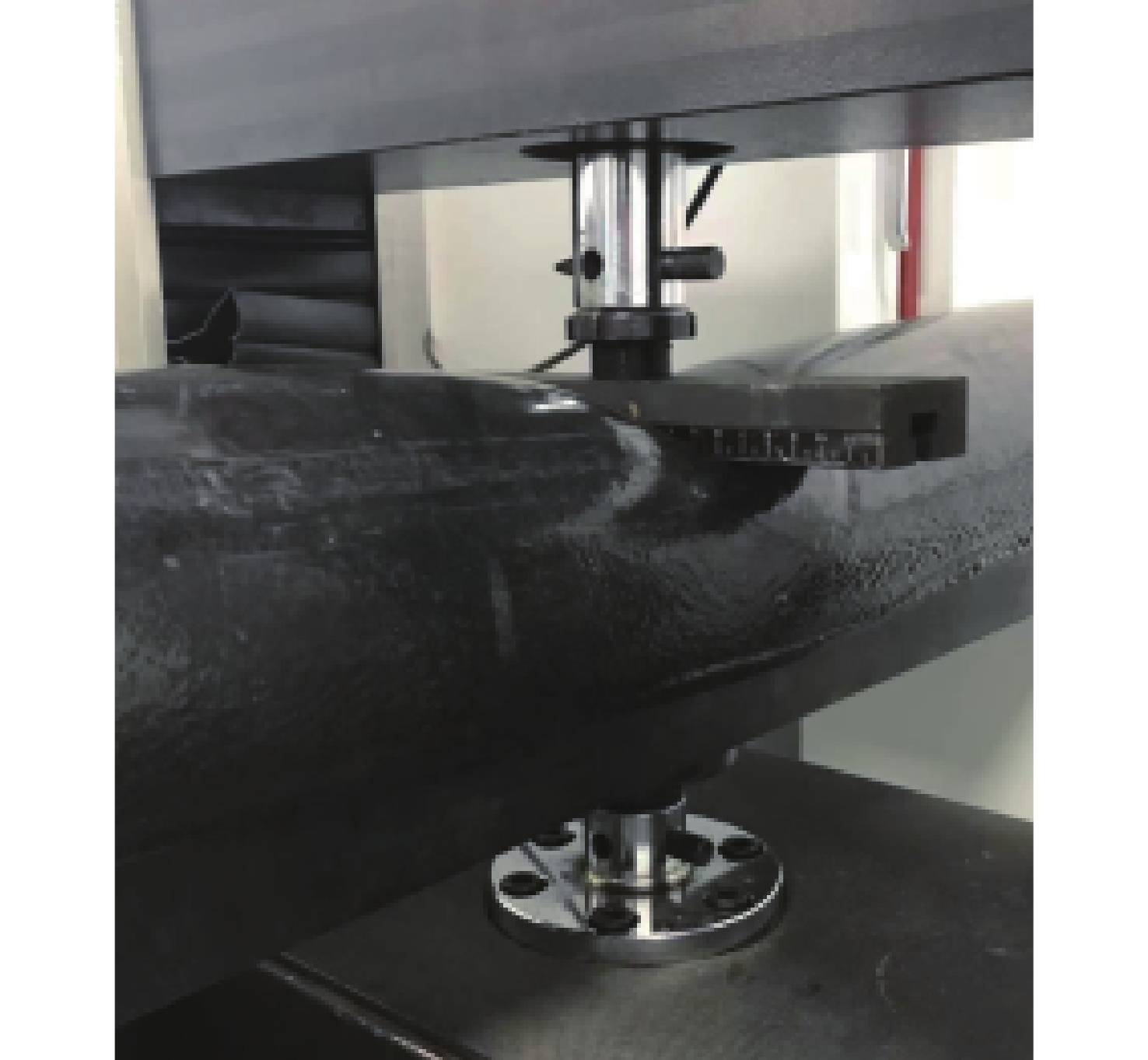

1) 材料性能试验。

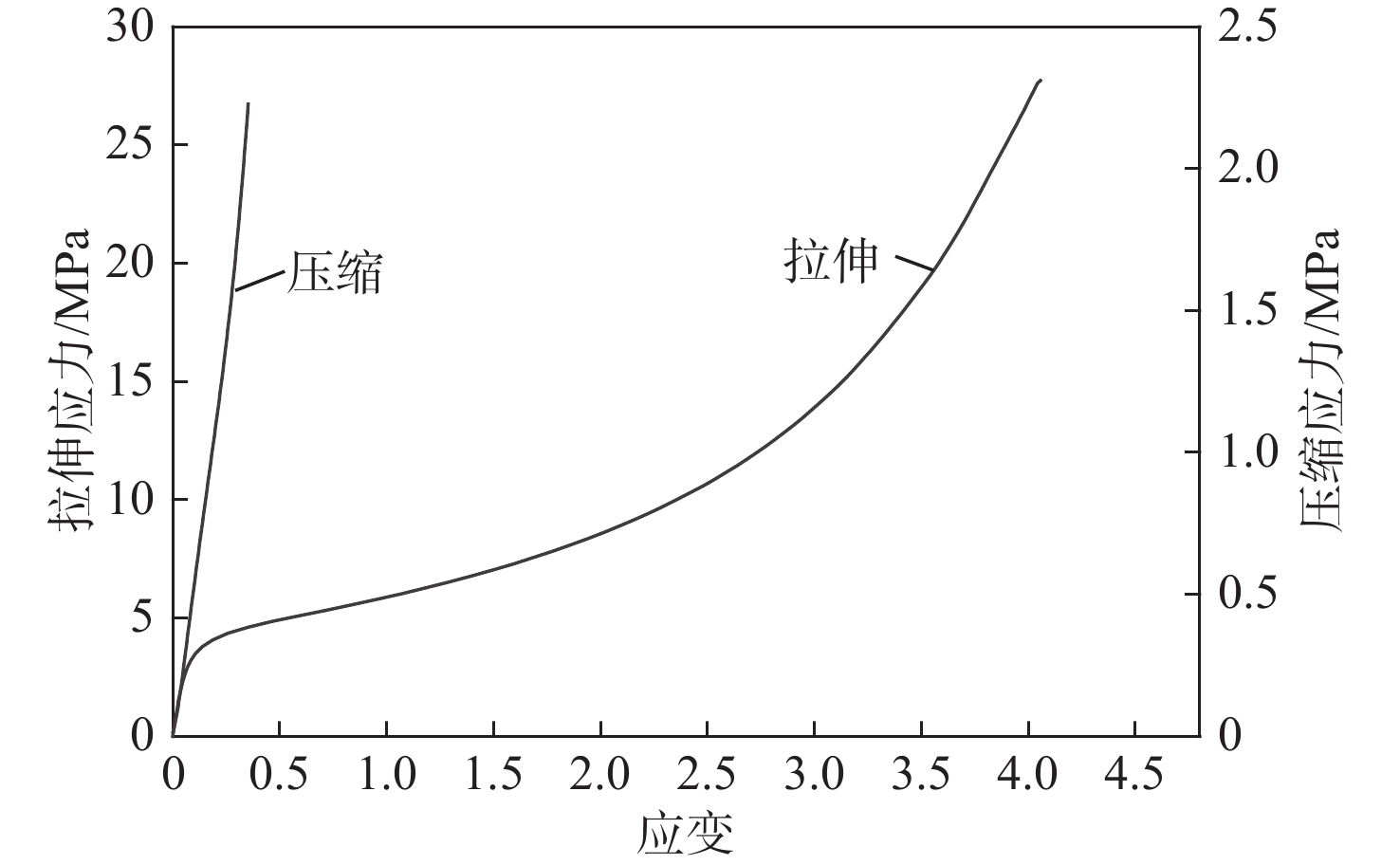

探究聚氨酯材料在14.30 kg/m3密度状态下的压缩性能,按照规范GB/T7757—2009规定,采用直径为29 mm,高度为12.5 mm的圆柱体标准试样,进行3组试验;对于聚氨酯材料在该密度状态下的拉伸性能,按照规范GB/T528—2009,制作哑铃型标准试样,进行3组试验。根据聚氨酯材料的拉伸和压缩试验结果,绘制出材料的性能曲线如图10所示。

2) 材料数值模型。

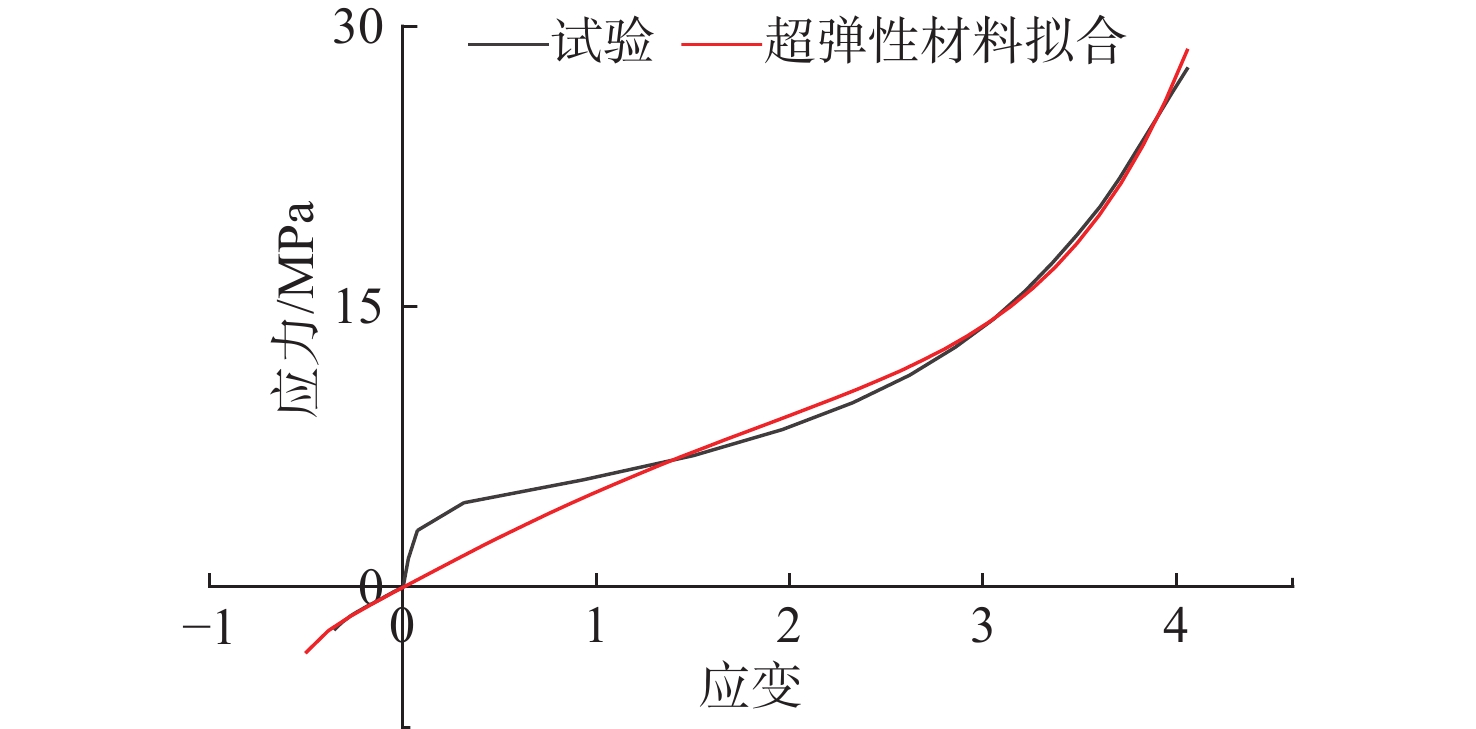

由于复合材料护舷的外层聚氨酯比较薄,很容易出现较大变形,本文选用Yeoh的三阶超弹性模型对外层聚氨酯材料进行仿真模拟。研究表明,当形变量低于300%时,Yeoh模型较为准确[12]。在ABAQUS软件中输入聚氨酯材料的拉伸和压缩试验结果,拟合出Yeoh模型的本构关系如图11所示,其中拉伸为正、压缩为负。从图中可以看出,该模型能较好地反映出聚氨酯材料的拉压异性以及应力应变的对应关系。

6.1.3 复合材料护舷吸能数值验证

为验证复合材料护舷数值仿真的可靠性,分别开展底端局部约束、上端局部加载的复合材料护舷模型试验和理论计算。实验和仿真计算模型长度均为1 m。其中,实验进行2次,理论计算参照实验设置底端局部固定和加载的刚性板,如图12和图13所示,理论计算与试验结果如表5所示。从表5可知,复合材料护舷变形量在10%~60%之间的加载力数值计算结果与实验结果基本保持在一个数量级,且数值误差均在15%以内,初步验证了复合材料护舷仿真模拟的可靠性。

表 5 橡胶护舷船体局部模型计算结果Table 5. Calculation results of local hull model with the rubber fender压缩变形

量比/%第1次试验

加载力/N第2次试验

加载力/N试验加载力

平均值/N数值

接触力/N误差

/%10 184 172 178.0 159 −10.7 20 423 405 414.0 357 −13.8 30 667 649 658.0 576 −12.5 40 932 912 922.0 891 −3.4 50 1 267 1 250 1 258.5 1 329 5.6 60 1 768 1 753 1 760.5 1 965 11.6 6.2 复合材料护舷船体舷侧线碰撞计算

基于目标气垫船现有的护舷安装位置和支撑结构,采用与橡胶护舷截面外轮廓相同的D型复合材料护舷设计,如图14所示,选择3,4,6,8 mm4种不同厚度的聚氨酯和两种不同密度的聚丙烯泡沫进行组合计算分析,其有限元模型网格要求与橡胶护舷一致。在局部船体结构最大应力达到许用应力时的计算结果如表6所示。

表 6 不同组合复合材料护舷线碰撞计算结果Table 6. Collision calculation results of composite fenders with different combinations聚氨酯

厚度/mm聚丙烯泡沫

密度/(kg·m−3)护舷线密度

/(kg·m−1)局部船体

极限速度/(m·s−1)局部船体

极限动能/kJ护舷最大

吸能/kJ护舷最大

变形/%护舷

吸能比/%3 3.14 4.29 0.40 1.98 1.77 67.10 89.39 4 3.14 4.66 0.41 1.98 1.78 64.00 89.90 6 3.14 5.38 0.41 2.08 1.84 62.00 88.46 8 3.14 6.07 0.40 2.18 1.94 59.40 88.99 4 4.27 5.64 0.41 2.08 1.91 39.17 91.83 6 4.27 6.29 0.41 2.08 1.90 36.12 91.35 由表6可知,在内层聚丙烯泡沫材料密度相同的情况下,随着外层聚氨酯厚度的增加,复合材料护舷的线密度也在近似呈线性增加,但对其吸能效果却没有明显提升。在外层聚氨酯厚度相同的情况下,内层聚丙烯泡沫材料密度的增加对护舷的吸能效果有一定提升,且护舷最大变形也有明显减小。考虑到护舷在与港口码头碰撞时存在一定摩擦而撕裂的情况,可选择厚度为6 mm的外层聚氨酯包裹密度为4.27 kg/m3的聚丙烯泡沫作为目标气垫船的复合材料护舷。

与表3中橡胶护舷的线碰撞极限计算结果相比,该选定的复合材料护舷不仅在重量上降低约50%,还在局部船体极限速度、极限动能和最大吸能上都有较大幅度提升,同时其吸能比提升约13%,即吸能效果也有明显改善。

7. 结 论

本文以某型气垫船为研究对象,通过开展带护舷的局部船体结构在靠泊工况下与码头碰撞的仿真研究,得出以下结论:

1) 通过护舷支撑结构的优化设计,可以进一步提高轻质船体结构的碰撞速度和动能,从而间接提高船体护舷的吸能效果;

2) 相比橡胶护舷,聚氨酯包裹吸能泡沫材料形式的复合材料护舷,不仅能较大幅度降低重量,还可明显改善吸能效果,同时进一步提升轻质船体结构的碰撞速度和动能;

3) 本文提出的护舷支撑结构和护舷优化设计方案,均在原有护舷结构的基础上,一定程度改善了目标气垫船轻质船体结构的碰撞性能,可为其他具有轻质船体结构的船型护舷优化设计提供参考。

-

表 1 刚性船体局部模型计算结果

Table 1 Calculation results of rigid local hull model

局部船体速度

/(m·s−1)局部船体动能/kJ 局部船体最大应力/MPa 0.115 0.17 98.6 0.120 0.18 106.1 0.125 0.19 116.3 0.130 0.21 125.8 表 2 橡胶护舷船体局部模型计算结果

Table 2 Calculation results of local hull model with rubber fender

局部船体

速度/(m·s−1)局部船体

动能/kJ局部船体最大

应力/MPa橡胶护舷最大

吸能/kJ0.355 1.57 121.2 1.26 0.360 1.62 124.2 1.30 0.365 1.66 125.0 1.34 表 3 橡胶护舷船体局部模型极限计算结果

Table 3 Ultimate calculation results of local hull model with rubber fender

护舷线

密度/

(kg·m−1)局部船体

极限速度

/(m·s−1)局部船体

极限动能

/kJ橡胶护舷

最大吸能

/kJ护舷最大

变形比

/%护舷

吸能比

/%12.0 0.36 1.62 1.30 27.10 80.25 表 4 橡胶护舷船体局部模型计算结果

Table 4 Calculation results of local hull model with rubber fender

船体

状态局部船体

极限速度

/(m·s−1)局部船体

极限动能

/kJ橡胶护舷

最大吸能

/kJ护舷最大

变形比

/%护舷

吸能比

/%原状态 0.360 1.62 1.30 27.60 80.25 方案1 0.385 1.86 1.52 29.10 81.72 方案2 0.400 1.98 1.70 29.60 85.86 方案3 0.360 1.60 1.31 27.44 81.67 表 5 橡胶护舷船体局部模型计算结果

Table 5 Calculation results of local hull model with the rubber fender

压缩变形

量比/%第1次试验

加载力/N第2次试验

加载力/N试验加载力

平均值/N数值

接触力/N误差

/%10 184 172 178.0 159 −10.7 20 423 405 414.0 357 −13.8 30 667 649 658.0 576 −12.5 40 932 912 922.0 891 −3.4 50 1 267 1 250 1 258.5 1 329 5.6 60 1 768 1 753 1 760.5 1 965 11.6 表 6 不同组合复合材料护舷线碰撞计算结果

Table 6 Collision calculation results of composite fenders with different combinations

聚氨酯

厚度/mm聚丙烯泡沫

密度/(kg·m−3)护舷线密度

/(kg·m−1)局部船体

极限速度/(m·s−1)局部船体

极限动能/kJ护舷最大

吸能/kJ护舷最大

变形/%护舷

吸能比/%3 3.14 4.29 0.40 1.98 1.77 67.10 89.39 4 3.14 4.66 0.41 1.98 1.78 64.00 89.90 6 3.14 5.38 0.41 2.08 1.84 62.00 88.46 8 3.14 6.07 0.40 2.18 1.94 59.40 88.99 4 4.27 5.64 0.41 2.08 1.91 39.17 91.83 6 4.27 6.29 0.41 2.08 1.90 36.12 91.35 -

[1] 马涛, 邬成杰. 气垫船总体性能与围裙气垫系统流体动力设计[M]. 北京: 国防工业出版社, 2012. MA T, WU C J. Hovorcraft performance and skirt-cushion system dynamics design[M]. Beijing: National Defend Industry Press, 2012 (in Chinese).

[2] 李磊, 张兆德. 船舶与桥墩碰撞的数值模拟[J]. 船海工程, 2011, 40(5): 133–136. doi: 10.3963/j.issn.1671-7953.2011.05.039 LI L, ZHANG Z D. Dynamic simulation of collision of ship and bridge pier[J]. Ship & Ocean Engineering, 2011, 40(5): 133–136 (in Chinese). doi: 10.3963/j.issn.1671-7953.2011.05.039

[3] ZHOU X Q, HONG J Z, XIA Y. Numerical simulation of a cable-stayed bridge subjected to ship collision[J]. International Journal of Structural Stability and Dynamics, 2021, 21(6): 2150086. doi: 10.1142/S0219455421500863

[4] 胡艺, 丁仕风, 周利, 等. 船舶护舷结构抗碰撞动态模拟[J]. 中国舰船研究, 2022, 17(6): 261–270. doi: 10.19693/j.issn.1673-3185.02421 HU Y, DING S F, ZHOU L, et al. Dynamic simulation of ship fender structure anti-collision[J]. Chinese Journal of Ship Research, 2022, 17(6): 261–270 (in Chinese). doi: 10.19693/j.issn.1673-3185.02421

[5] 郑静, 闻利强. 橡胶护舷与柔性靠船桩的能量分配与撞击力计算[J]. 中国水运, 2017, 17(6): 182–183. ZHENG J, WEN L Q. Energy distribution and impact force calculation of rubber fender and flexible berthing pile[J]. China Water Transport, 2017, 17(6): 182–183 (in Chinese).

[6] 闫盖, 方明霞. 复合材料防撞护舷结构设计与应用[J]. 玻璃钢/复合材料, 2017(11): 43–49. YAN G, FANG M X. The structure design and application of composite anti-collision fender[J]. Fiber Reinforced Plastics/Composites, 2017(11): 43–49 (in Chinese).

[7] 祝露, 刘伟庆, 方海, 等. 内河桥梁用新型复合材料防船撞护舷的结构设计与工程应用[J]. 玻璃钢/复合材料, 2015(7): 63–68. ZHU L, LIU W Q, FANG H, et al. Structural design and construction of innovative fiber reinforced polymer fender for inland waterway bridges[J]. Fiber Reinforced Plastics/Composites, 2015(7): 63–68 (in Chinese).

[8] 张建, 唐文献. 鼓型橡胶护舷非线性有限元分析及试验验证[J]. 船舶工程, 2012, 34(3): 21–23,49. doi: 10.3969/j.issn.1000-6982.2012.03.006 ZHANG J, TANG W X. Nonlinear finite element analysis and experimental verification of cell rubber fender[J]. Ship Engineering, 2012, 34(3): 21–23,49 (in Chinese). doi: 10.3969/j.issn.1000-6982.2012.03.006

[9] 蒋致禹, 顾敏童, 谢仲安, 等. 基于非线性数值模拟的工程船靠泊响应研究[J]. 振动与冲击, 2010, 29(9): 181–184. JIANG Z Y, GU M T, XIE Z A, et al. Responses of engineering ships during berthing based on nonlinear numerical simulations[J]. Journal of Vibration and Shock, 2010, 29(9): 181–184 (in Chinese).

[10] 林红吉, 孟宪林, 严建平, 等. 护舷碰撞过程有限元数值模拟[J]. 船舶, 2004(5): 47–49. doi: 10.3969/j.issn.1001-9855.2004.05.013 LIN H J, MENG X L, YAN J P, et al. Finite-element numerical simulation of fender collision procession[J]. Ship & Boat, 2004(5): 47–49 (in Chinese). doi: 10.3969/j.issn.1001-9855.2004.05.013

[11] HOU S J, LI Q, LONG S Y, et al. Crashworthiness design for foam filled thin-wall structures[J]. Materials & Design, 2009, 30(6): 2024–2032.

[12] 赵维立, 蒋超, 周宣伊, 等. 桥梁复合材料防撞护舷的结构设计[J]. 计算机辅助工程, 2016, 25(1): 68–74. ZHAO W L, JIANG C, ZHOU X Y, et al. Structure design of bridge composite material anti-collision fender[J]. Computer Aided Engineering, 2016, 25(1): 68–74 (in Chinese).

下载:

下载: