Residual stress evaluation of T-joint considering rolling stress and heat treatment stress relief research

-

摘要:目的

焊接残余应力严重影响焊接结构的力学性能,为此对其进行精确的评估分析及消应力处理。

方法采用非破坏性的X射线衍射法,测量了30 mm厚EH550高强钢多层多道焊的T型接头焊接残余应力以及退火热处理后的残余应力;通过线切割和腐蚀抛光获得了研究的T型接头的宏观金相。基于焊缝的宏观金相,采用有限元软件ANSYS建立有限元网格模型,将高强钢厚板轧制应力作为初始状态进行瞬态的焊接热−弹−塑性有限元分析,对比分析T型接头焊接残余应力的预测和测量结果;随后,在焊接有限元分析的基础上考虑了材料蠕变,进行T型接头退火热处理的仿真,分析了热处理工艺对焊接残余应力的影响。

结果焊接与退火热处理后的残余应力预测值,与实验测量值高度吻合;热处理后残余应力极值由500 MPa以上降至105 MPa。

结论相关研究成果可用于高强钢厚板焊接残余应力的精确评估分析以及退火热处理消除残余应力的工艺制定。

Abstract:ObjectivesThe welding residual stress seriously affects the mechanical properties and fracture strength of welded structures, so it is necessary to accurately evaluate and reduce the stress.

MethodsThe welding residual stress and residual stress after annealing heat treatment of T-shaped joint with multipass welding of EH550 steel with thickness of 30mmwere measured by non-destructive X-ray diffraction method; The macroscopic metallography of the examined T-shaped joint was obtained by means of wire-cutting and corrosion polishing. Based on the macroscopic metallography of the examined T-shaped joint weld, the finite element mesh model was established in ANSYS, and the rolling stress of EH550 was taken as the initial state for transient welding thermo-elastic-plastic finite element analysis, and the predicted residual stress of examined T-shaped joint and measured results were compared. Later, based on welding FE computation, annealing heat treatment was computed with considering material creep, and the influence of heat treatment parameters on welding residual stress was examined.

ResultsThe predicted residual stress after welding and annealing heat treatment is in good agreement with the measured data. After heat treatment, the extreme residual stress decreased from more than 500 MPa to 105 MPa.

ConclusionsThe relevant research results can be used for the accurate evaluation and analysis of the welding residual stress of high strength steel plate and the formulation of the process of eliminating the residual stress by annealing heat treatment.

-

0. 引 言

海洋平台长期受到风、浪、流等多重载荷的作用,所处工作环境恶劣;同时,海洋平台作业地点多远离陆地,结构失效破坏将导致重大的生命、财产损失。因此,海洋平台对结构强度、抗断裂性能都有很高的要求。提高结构强度最直接的方法是采用强度更高的材料;其次是采用加厚、加筋、加肋等方式,这使得高强钢厚板T型接头成为承重部位的一种典型的焊接结构。由于T型接头在建造过程中不可避免地产生了焊接残余应力,降低了结构的承载性能[1-2];因此,为了保障结构强度,需要对接头的焊接残余应力进行精确评估,并消除较大的焊接残余应力。

焊接残余应力评估方面,主要有数值模拟和残余应力测试两种手段。基于数值模拟,国内外学者对T型接头的残余应力展开了广泛的研究。逯世杰等[3]以Q390高强钢厚板多层多道焊T型接头为研究对象,比较了ABAQUS、MARC和SYSWELD三款有限元软件对焊接残余应力和变形的预测精度与计算效率。Perić等[4]对厚板T型接头进行了数值模拟,热分析时采用生死单元法改变焊道单元的热−力学性能参数,模拟熔敷金属的填入,提高了计算效率。残余应力测试方法较多,其中X射线衍射法具有非破坏性和精度高的优点,常用来验证焊接残余应力的数值模拟结果。Perić等[4]、Wu等[5]以及申超男等[6]采用X射线衍射法测量了接头表面的焊接残余应力,验证了数值模拟结果。

通过数值模拟以及残余应力测试获得焊接残余应力后,一些学者发现二者之间存在较大的差异[7-9],这可能是由于数值模拟过程中忽视了材料在成型过程中产生的轧制应力。高强钢板材多采用热机械控制(TMCP)工艺。在热轧过程中,如果钢板上下表面的轧制伸长应变大于钢板内部的轧制伸长应变,或者钢板两表面的冷却速度较快,则钢板表面容易产生压应力,钢板内部容易产生拉应力,这种在焊接前便存在的残余应力可以称为初始应力。对于厚板而言,材料焊接前存在的初始应力相当显著,较大的初始应力会改变后续焊接残余应力的分布。Wang等[10]和Sun[11]等测量了高强钢板材的初始应力,发现板材表面的初始应力均为压应力。Park等[12-13]采用固有应变法测试了25和70 mm厚板高强钢的初始应力,其最大值可达屈服强度的70%,并且将初始应力作为初始状态计算了对接焊接头的焊接残余应力,发现初始应力改变了焊接残余应力的分布。Deng等[14]采用数值模拟的方式得到了不锈钢管快速冷却产生的初始应力,并在此基础上研究了初始应力对焊接残余应力的影响。目前,大多数学者在焊接残余应力的研究中忽略了初始应力,考虑初始应力的T型接头焊接残余应力研究较少。

同时,为了保证焊接结构的强度,常采用焊后热处理消除较大的残余应力。得益于热处理对残余应力的显著消除作用,学者对焊后热处理消除焊接残余应力的机制已展开了大量研究。热处理期间因构件的弹性模量和屈服强度急剧下降,其产生的塑性变形和高温下构件的蠕变是消除残余应力的直接原因。Dong等[15]通过数值模拟发现热处理期间,塑性变形引起的应力消除可以通过材料弹性变形能力(或弹性变形极限)的变化来表示,该变化以材料屈服强度与杨氏模量比来衡量。对于大部分工程用钢而言,塑性应变对残余应力松弛的影响很小,高温蠕变是热处理消除残余应力的主要因素。

本文拟针对厚板高强钢的焊接残余应力精确评估与退火热处理应力消除展开研究,以30 mm厚的EH550高强钢T型接头为研究对象,分析初始轧制应力的分布;在焊接瞬态热−弹−塑性有限元分析中,考虑轧制初始应力对焊接残余应力的影响,以及材料高温蠕变和退火热处理工艺参数对焊接残余应力消除的影响。并将有限元预测结果与残余应力实际测量数据进行对比分析。

1. 研究方法与理论

1.1 X射线衍射法

采用X射线衍射法测量残余应力,其原理为:材料的晶面间距会随着应力的变化而变化,通过测量晶面间距即可求得残余应力。X射线照射到晶面时会发生衍射现象,通过测量布拉格角可得到晶面间距,即布拉格定律:

2dsinθ=nλ (1) 式中:d为平行原子平面的间距;n为衍射指数;λ为X射线波长;θ为布拉格角。由晶面间距的相对变化可以得到残余应变,即:

ε=(d−d0)/d0 (2) 式中,d0为无残余应力试样的晶面间距。由于X射线对试样的穿入能力有限,只能探测试样的表层应力,这种表层应力分布可视为二维应力状态,根据弹性力学可推导出二维应力状态下残余应力与残余应变的关系,并结合式(1)、式(2)可得:

σ=−E2(1+μ)cotθ0π180∂(2θ)∂(sin2ψ) (3) 式中:E为弹性模量;μ为泊松比;θ0为无残余应力试样的布拉格角;ψ为入射角。用波长为λ的X射线先后数次以不同的入射角照射试样,并测量对应的衍射角2θ,即可得到残余应力。

1.2 热−弹−塑性有限元分析

焊接过程中金属受热与冷却不均,导致不均匀的膨胀与收缩,最终产生了焊接残余应力,这是一个复杂的热−力学耦合过程。由于瞬态热分析对力学分析起决定作用,而力学分析对瞬态热分析影响甚微,因此采用非耦合的热−弹−塑性有限元分析方法研究接头的焊接残余应力,主要包括热分析和力学分析两个过程。根据焊接工艺参数确定热源参数,设置热边界条件,得到焊接过程的瞬态温度场。将热分析计算得到的瞬态温度场作为载荷加载到力学分析中,进而得到结构的应力和变形情况。

1.3 多层多道焊的生死单元法

在焊接过程中,熔敷金属会不断填充到坡口区域,凝固形成焊缝;对于多层多道焊而言,需要考虑“生死单元”技术。具体地,将未焊接的焊道单元设置为“死单元”,即通过改变单元的热−力学性能参数,不参与当前的温度场和残余应力分析;在焊接过程中,将对应的焊道单元“激活”,设置为正常的热−力学性能参数,参与焊接的热−弹−塑性有限元计算。

1.4 高强钢轧制初始应力

钢板在焊接前,存在初始应力的原因较多;本文主要研究高强钢板材轧制成型过程中受到机械、热作用产生的内部应力。TMCP工艺轧制成型后,高强钢厚板存在较大的纵向、横向的内部应力,且在钢板厚度方向达到内平衡,其极值可达高强钢屈服强度的70%左右;同时,厚板表面为压应力,内部为拉应力。在焊接过程中,初始轧制应力将会与焊接应力相叠加,影响焊接残余应力的分布和数值。研究厚板的焊后残余应力,需要考虑板材的初始轧制应力,将其作为初始状态进行焊接有限元分析。

1.5 热处理的高温蠕变

热处理过程中,焊接接头在高温以及残余应力作用下产生了蠕变;高温蠕变是退火热处理消除焊接残余应力的重要因素。因此,在退火热处理的有限元模拟中,需要考虑焊接接头的高温蠕变特性。高温蠕变行为,可以分为三个阶段;由于各个阶段的特点不同,学者提出了多个高温蠕变模型以研究不同的蠕变阶段。对于金属材料而言,Norton的高温蠕变模型结构形式简单,常用于有限元分析中,其表达式为:

˙εcr=C1σC2e−C3/T (4) 式中,˙εcr为蠕变应变速率;T为温度;C1,C2,C3为与材料相关的常数;σ为应力。EH550钢与Q550钢的化学成分及力学性能接近;因此,可以认为两种材料的蠕变行为相似。根据Li等[16]进行的Q550钢高温蠕变试验得到的数据,对式(4)进行拟合,得到EH550钢高温蠕变模型参数为:C1=2.359×10−7,C2=4.155,C3=1.008×104。

2. 焊接试验与残余应力测试

2.1 T型接头焊接试验

选用EH550高强钢作为T型接头母材,屈服强度超过550 MPa;遵循等强匹配的原则,选用GFR-91K2型药芯焊丝作为填充材料,焊丝直径为1.2 mm。母材和焊丝的常温力学性能如表1所示。

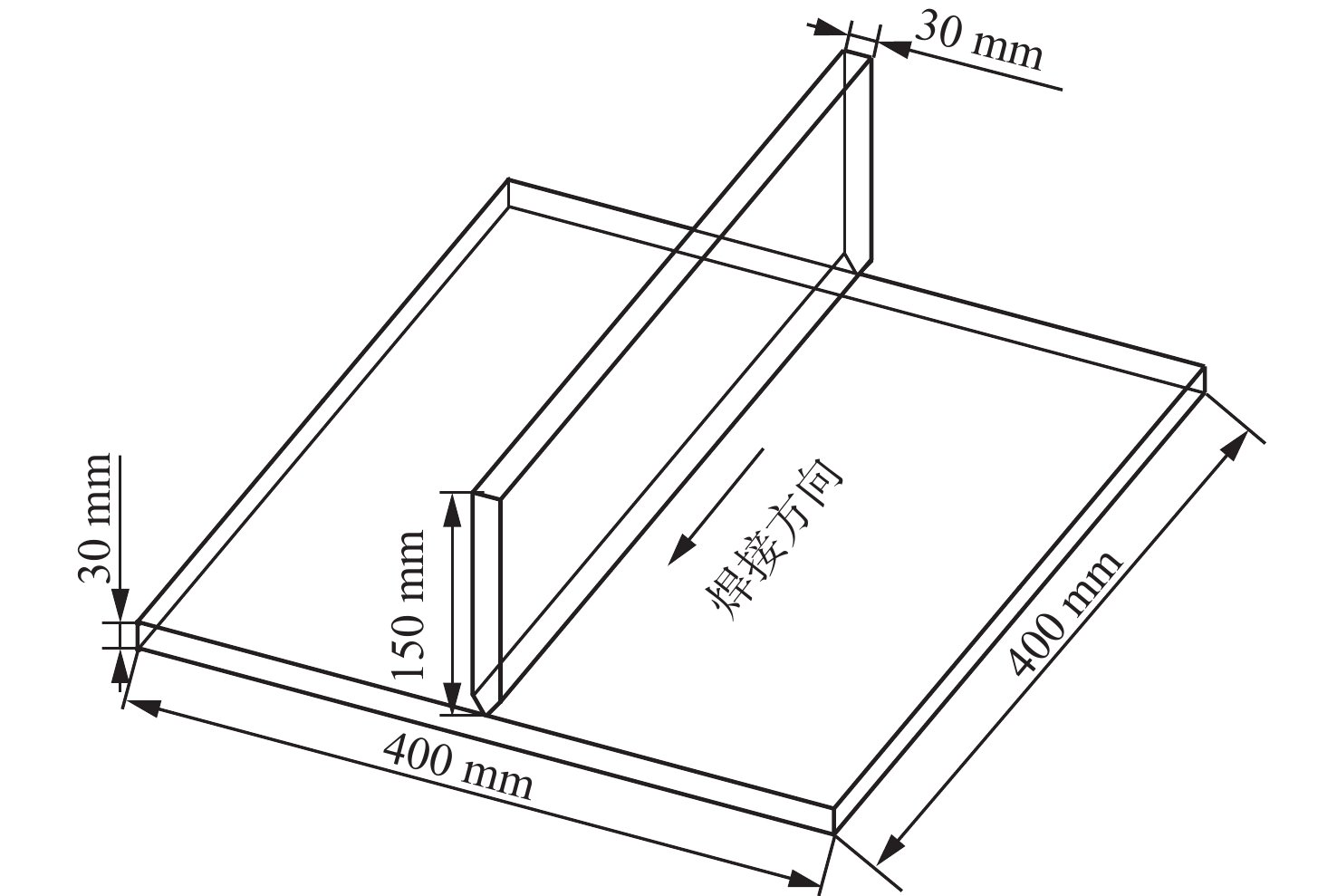

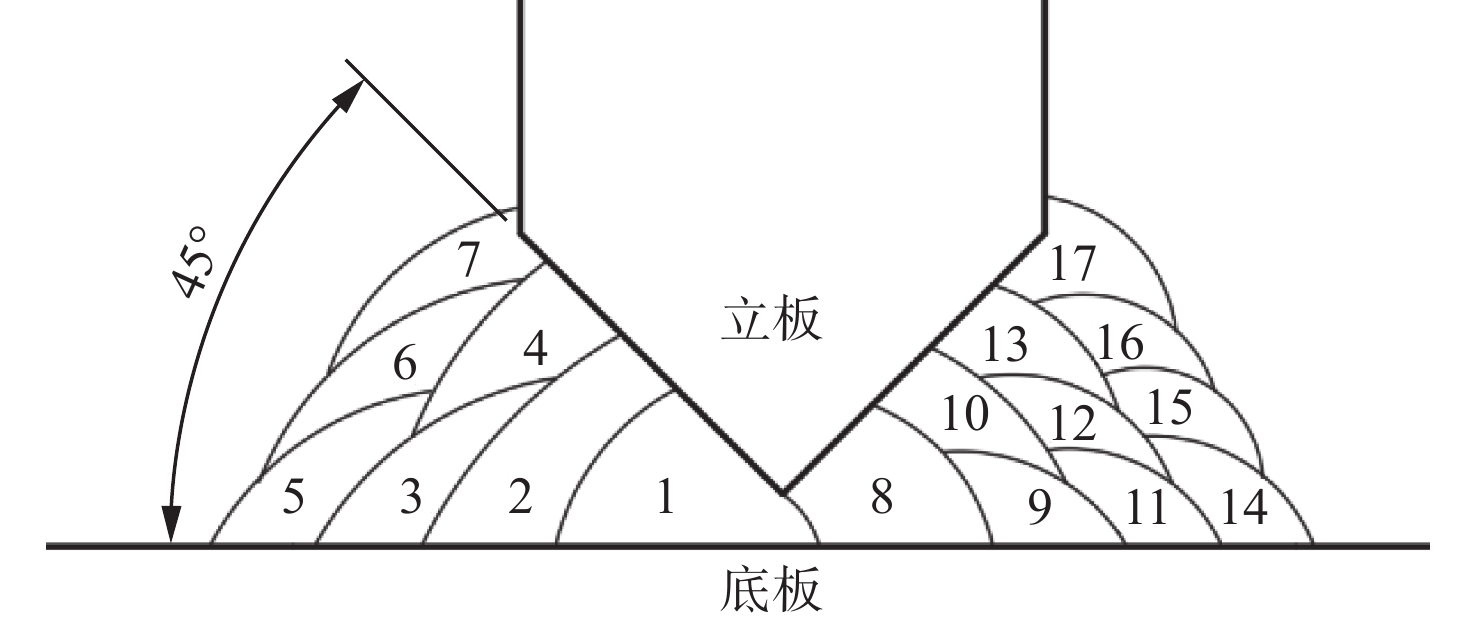

表 1 材料力学性能Table 1. Mechanical properties of materials材料 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 母材 ≥550 670~830 ≥16 焊丝 ≥540 620~760 ≥17 T型接头尺寸如图1所示,底板尺寸为400 mm×400 mm×30 mm,立板尺寸为400 mm×150 mm×30 mm,开45°坡口,无钝边,焊接间隙为4 mm。接头的焊道布置如图2所示,一侧共7条焊道,另一侧共10条焊道,按照焊道编号顺序焊接,所有焊道的焊接方向相同。

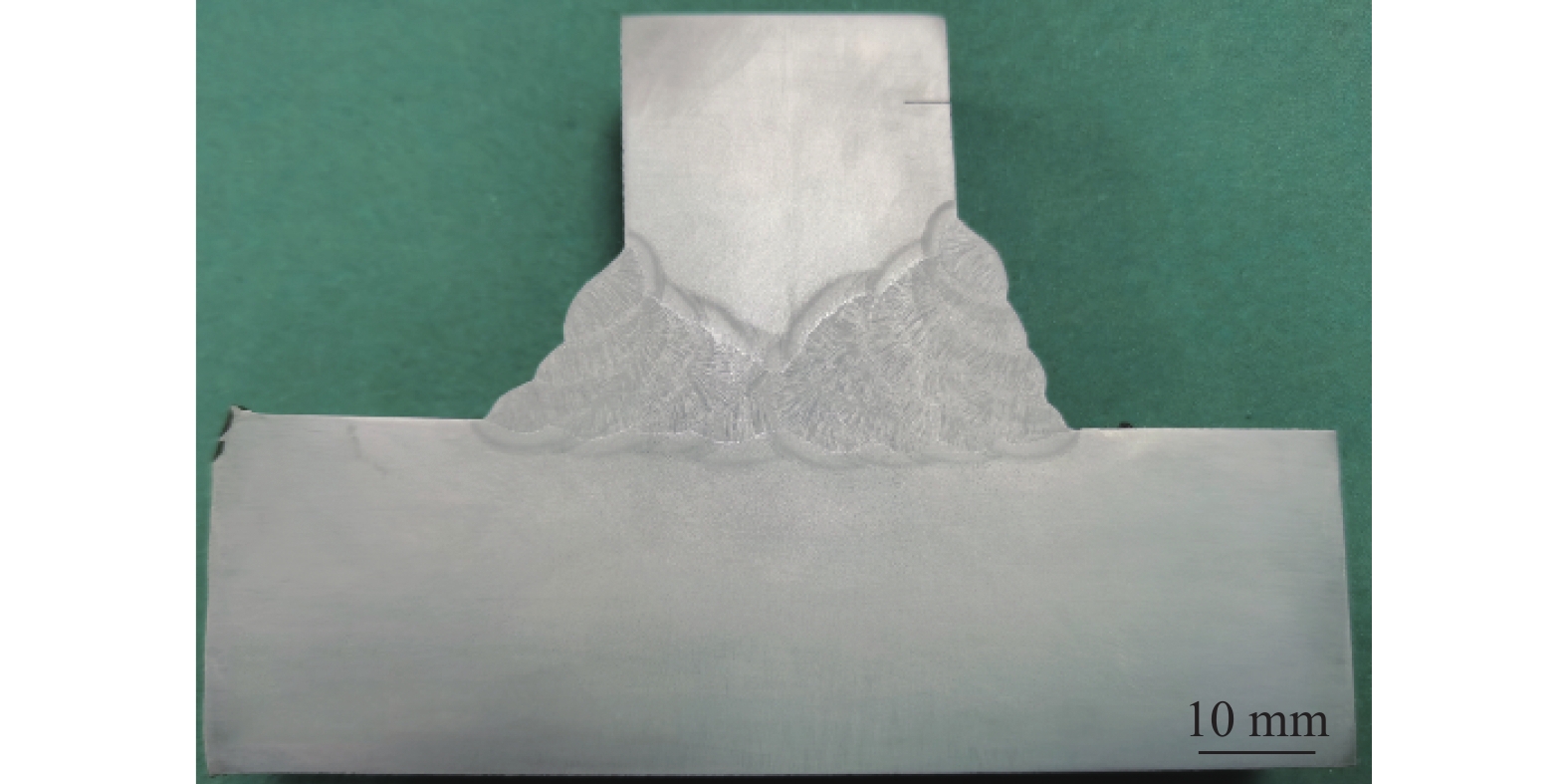

采用气体保护焊的方式完成焊接,保护气体为100%浓度的CO2,焊接过程中采用平焊焊姿,无夹持设备。焊接前采用火焰加热的方式对接头进行预热,预热温度为150~200 ℃。每条焊道焊前都需要测量焊道温度,控制道间温度在150 ℃左右。在完成左侧所有焊道后,需要采用碳弧工艺进行清根,挖掉留根和部分打底焊道;然后,在右侧重新打底焊和填充焊接,确保焊缝质量。焊接接头试件如图3所示,焊接工艺参数见表2。

表 2 接头的焊接工艺参数Table 2. Welding process parameters of the joint焊道 电流/A 电压/V 焊接速度/(mm·s−1) 打底焊 215~239 31.4~33.2 3.42~3.96 填充焊 215~250 32.5~32.7 4.21~5.97 盖面焊 215~238 30.8~32.6 5.88~7.84 2.2 焊后残余应力测试

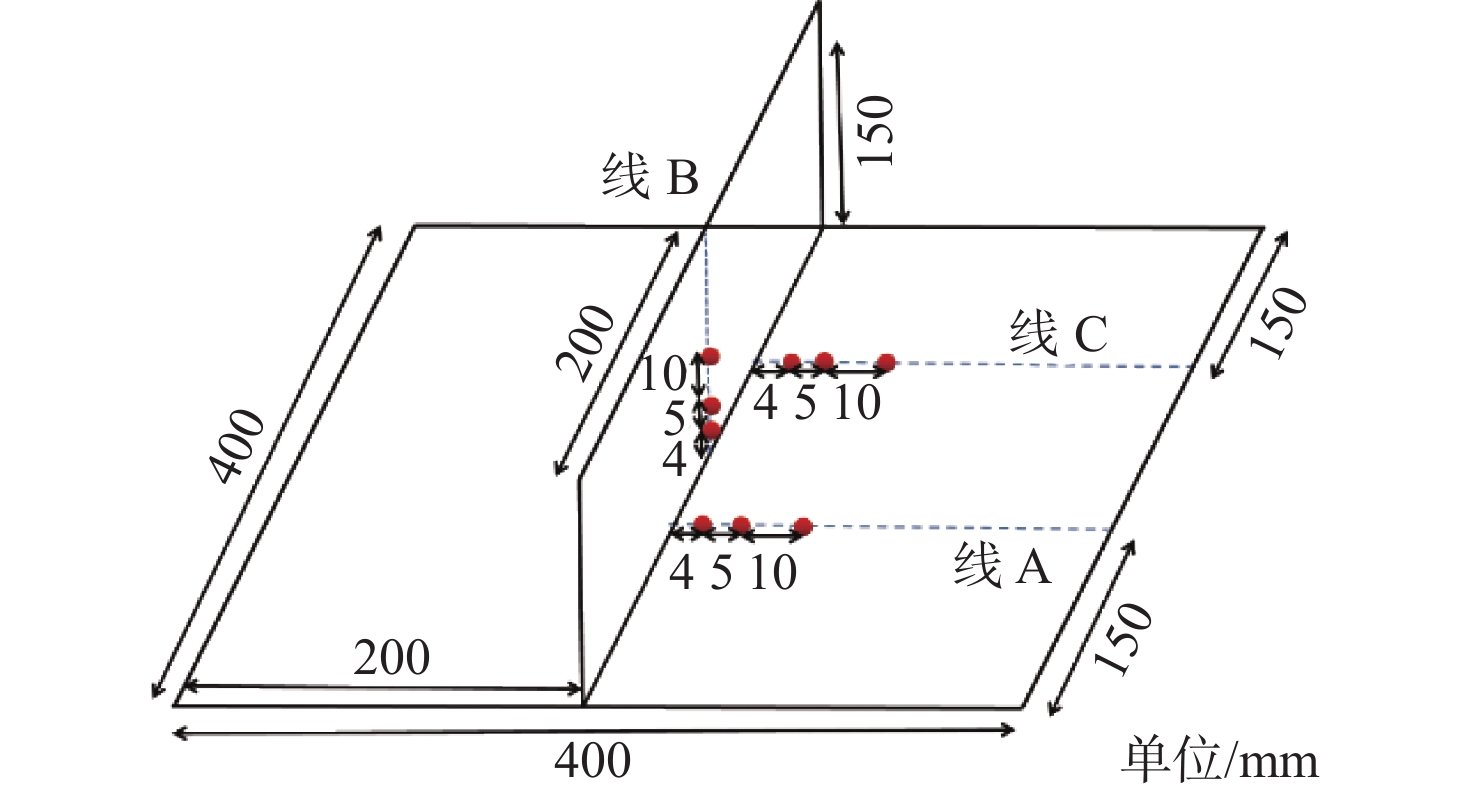

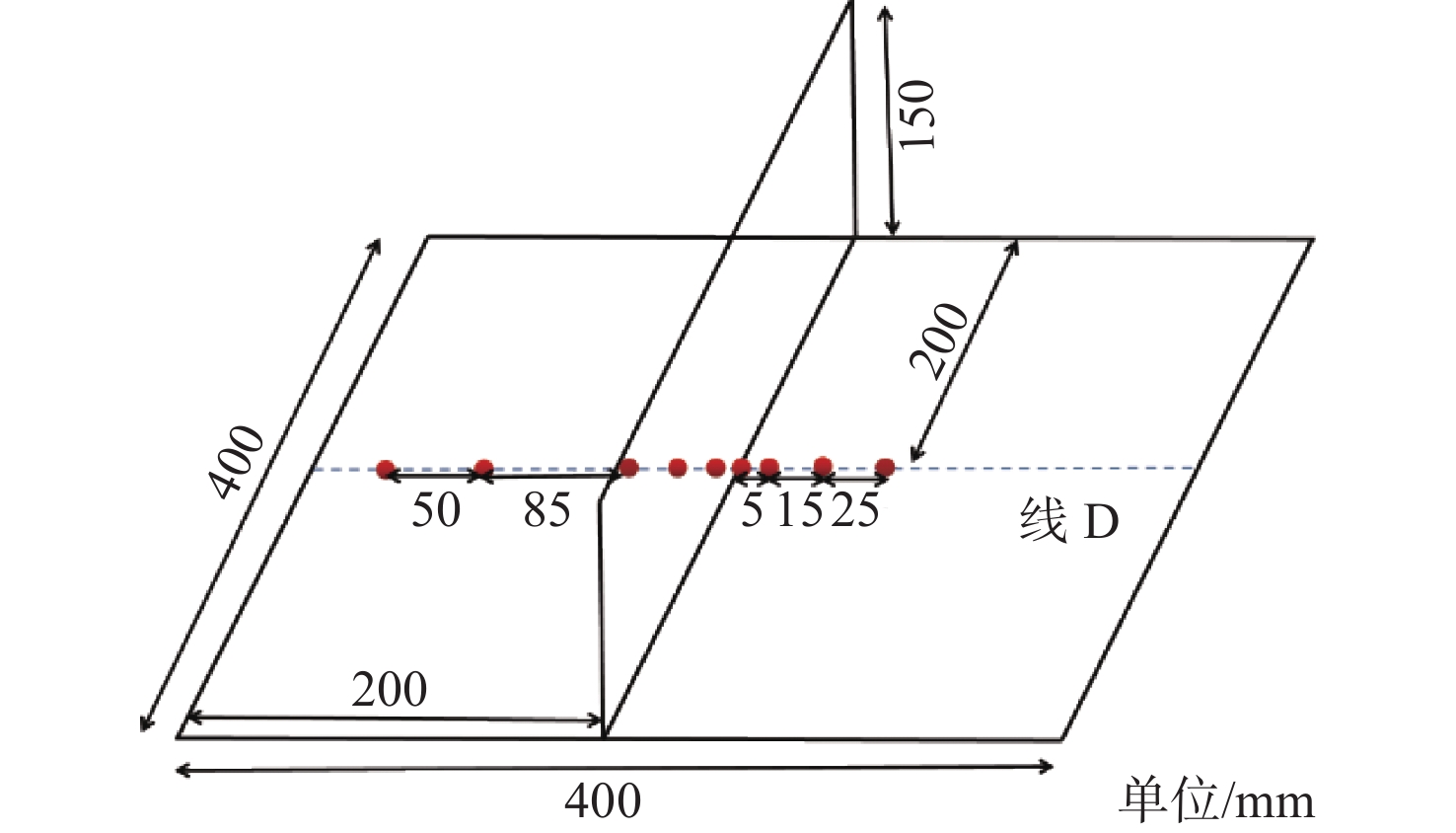

焊接完成后对T型接头进行残余应力测试,测量点布置如图4和图5所示。线A与线C上的测量点位于底板的上表面,与焊趾的距离分别为4,9,19 mm。线B上的测量点位于立板,且与线A、线C上的测量点处于接头的同一侧,与焊趾的距离分别为4,9,19 mm。线D上的测量点位于接头底板下表面中心线。

受T型接头结构限制,无法测得底板上表面和立板上的横向残余应力;底板下表面没有限制,可以测得纵向以及横向的残余应力。采用X射线衍射法测量接头的残余应力,使用的设备为μ-X360n残余应力分析仪,底板上表面的残余应力测试如图6所示。

2.3 退火消应力及内应力测量

在焊接残余应力测试后,根据退火消应力的规范,以及T型接头的材质、板材厚度等,制定合理的热处理工艺,对该接头进行整体热处理,以消除接头过大的焊接残余应力。

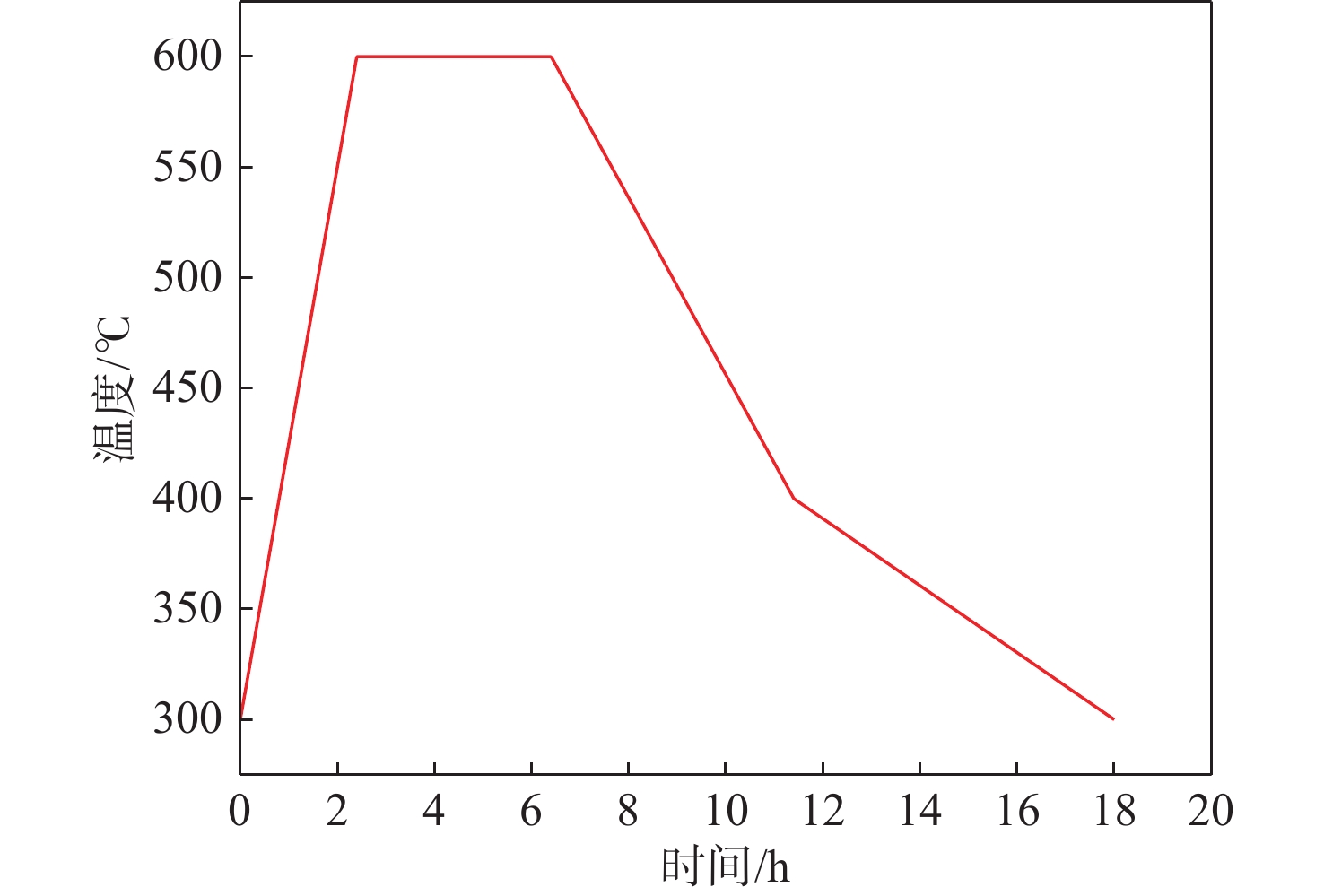

热处理工艺如图7所示,待温度升至300 ℃时将焊接接头放入退火炉中,并持续升高温度,升温速率为125 ℃/h;升温至600 ℃后保温4 h;保温完成后以40 ℃/h的速率降温至400 ℃,之后以15 ℃/h的速率降至300 ℃,降温完成后将接头出炉空冷,冷却至室温。

热处理后同样采用X射线衍射法进行了残余应力测试(图8),且测量点与之前的焊接残余应力测量点完全相同。热处理后测量点附近生成了大量锈迹,需对T型接头表面进行打磨以及电解抛光。

2.4 宏观金相测试

完成所有残余应力测试后,进行金相试验以得到焊缝细节;采用线切割的方式,将接头焊缝部分取出,并对切割横断面进行打磨抛光。使用4%浓度的硝酸酒精溶液腐蚀焊缝区域,腐蚀完成后清洗干净并吹干,得到的焊缝宏观金相如图9所示。

3. 焊接残余应力数值模拟

3.1 焊接有限元模型及材料热物理性能

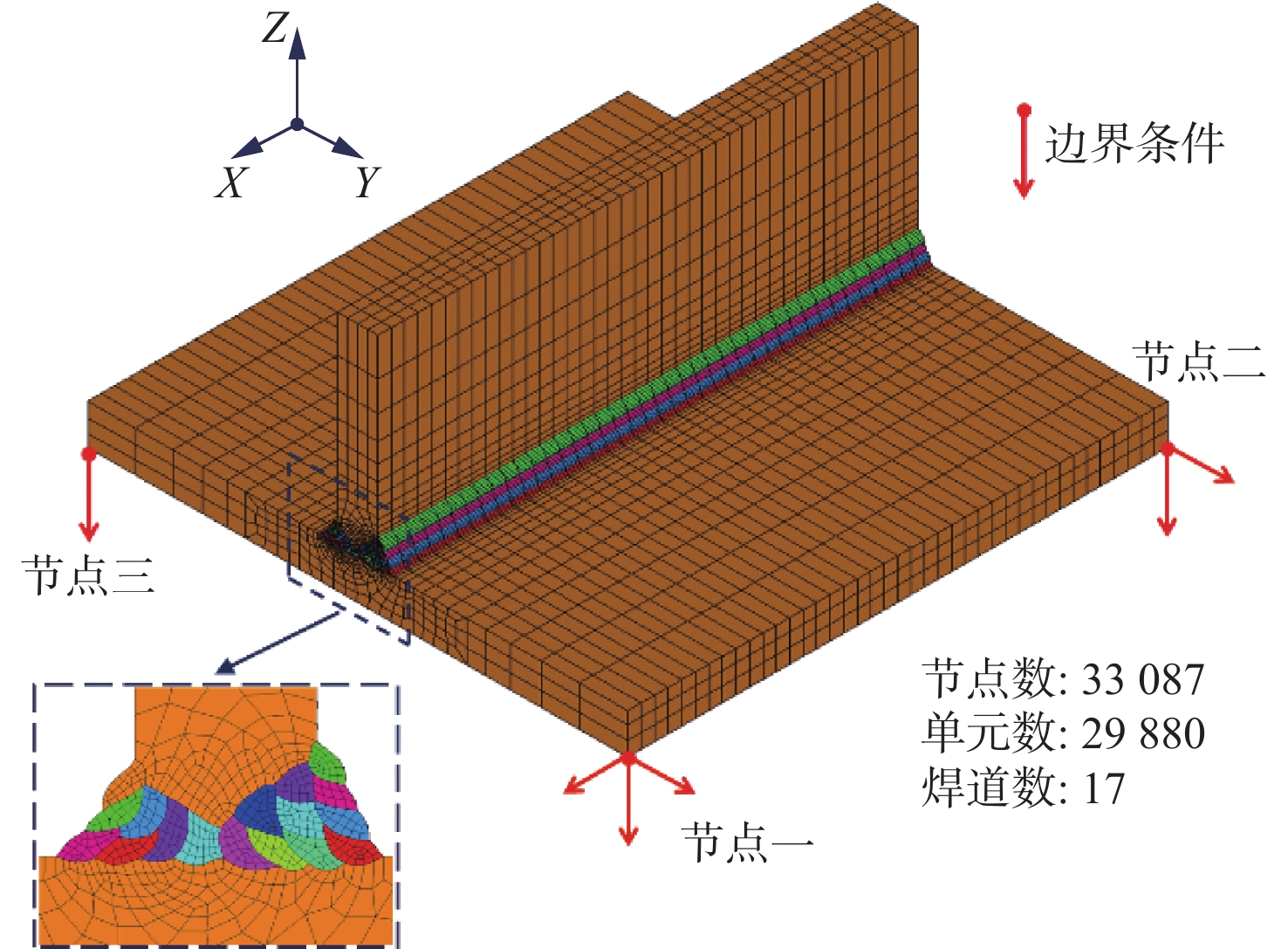

以制备的焊缝宏观金相为依据,在ANSYS中使用SOLID70单元建立与实际接头尺寸相同的有限元网格模型。SOLID70单元有8个节点,可用于三维的瞬态传热分析,进行力学分析时可以将该单元转换为SOLID185单元。由于焊缝处温度梯度变化很大,对焊缝区域使用细化加密的网格。依据焊接残余应力计算的相关文献和课题组有限元模拟经验,对于多层多道焊的T型接头,焊缝单元尺寸在1~2 mm时,具有较强的收敛性和稳定性。具体来说,焊缝区域单元截面尺寸为1.5 mm×1.5 mm;远离焊缝处温度梯度变化较小,则平滑过渡到较为稀疏的网格。这样在保证计算精度的同时,可以提升计算效率。有限元模型如图10所示,单元总数、节点总数分别为29 880和33 087。

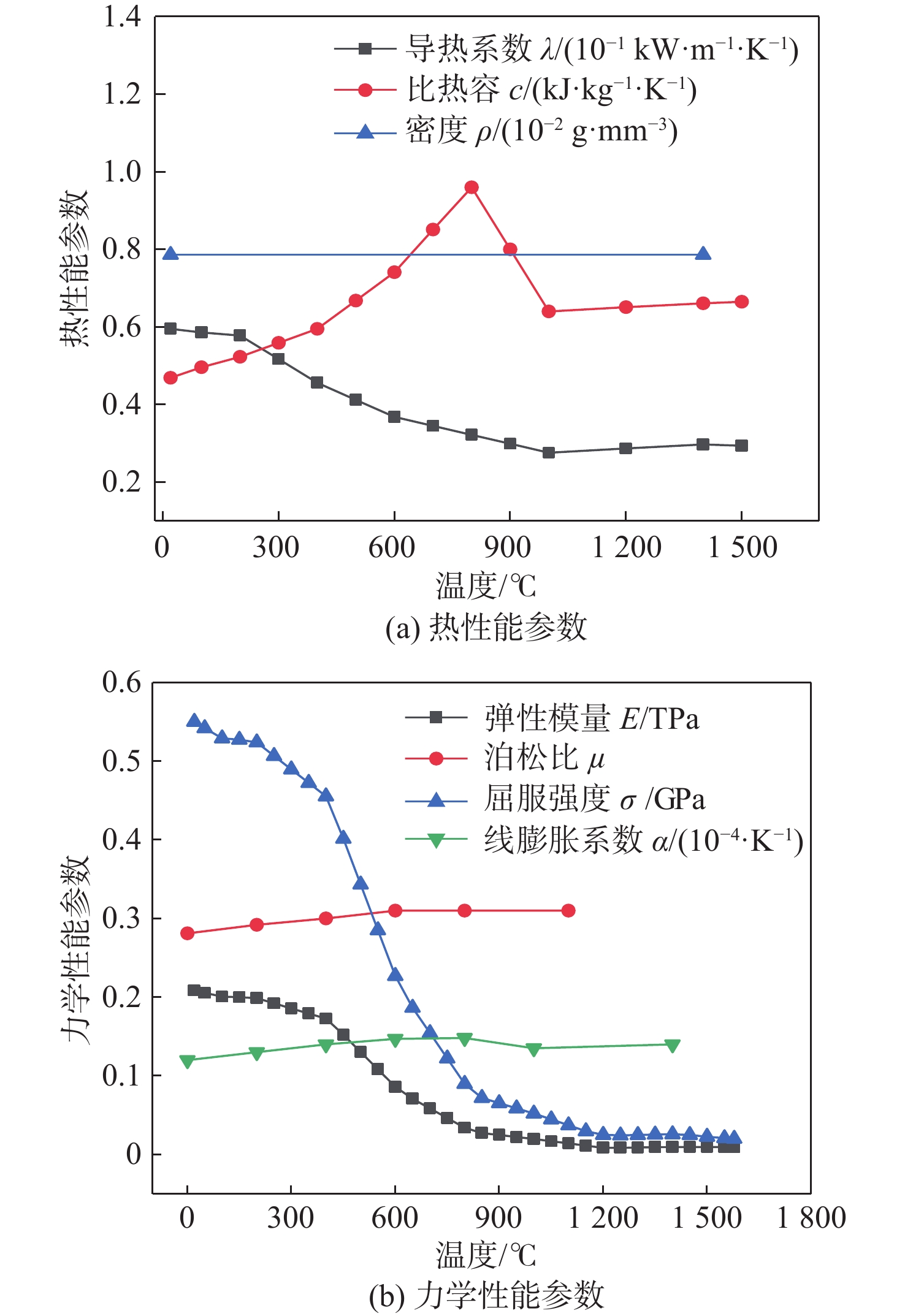

由于焊接过程中焊缝周边区域温度变化大,材料的物理性能随之变化,为了提高计算精度,需要考虑材料物理性能随温度变化的非线性。由于熔敷金属与母材的材料成分与力学性能相似,因此,计算时不考虑两者在材料属性方面的差异。EH550钢的相关参数从JMatPro专业软件中获得,如图11所示。

3.2 轧制初始应力的确定

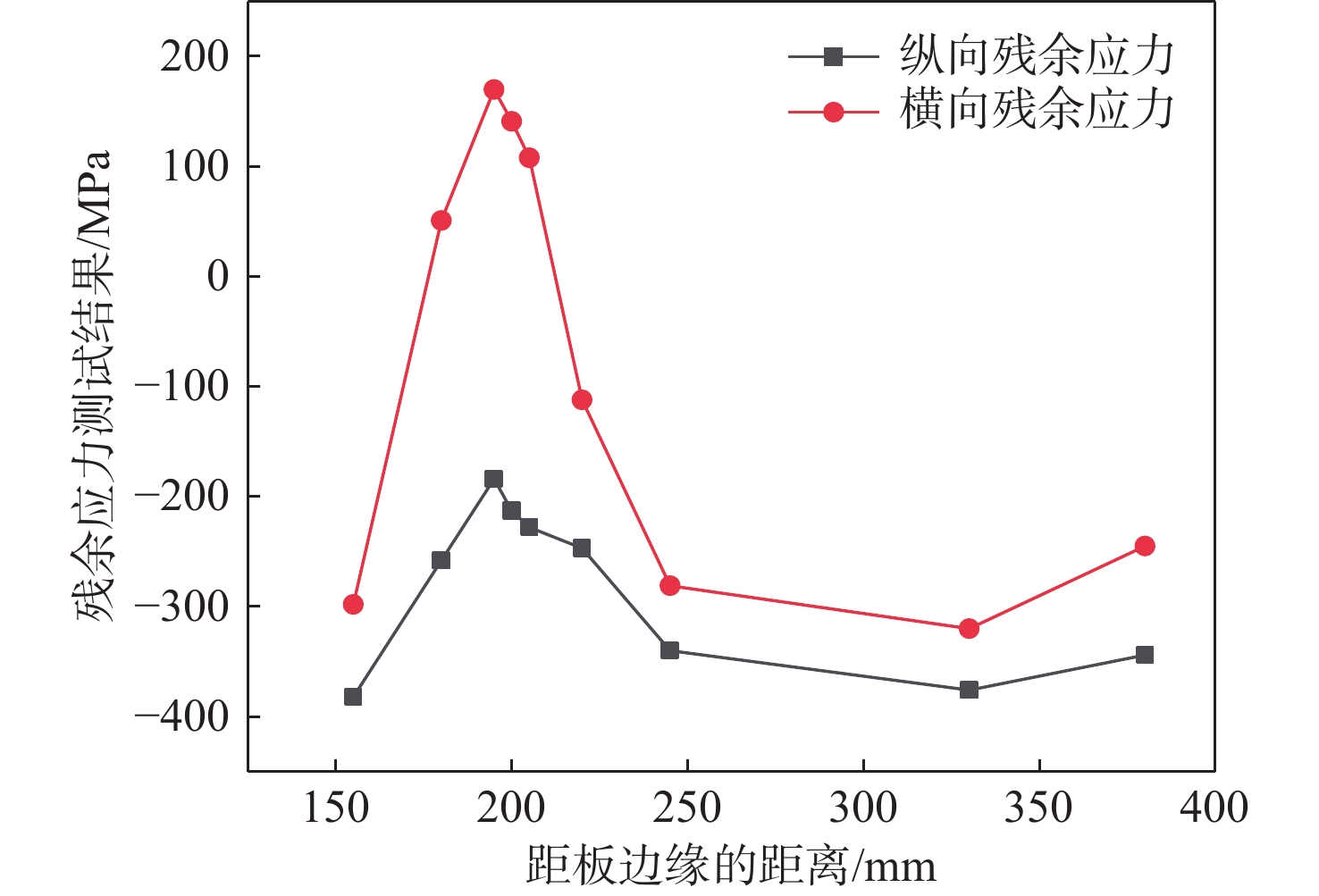

由试验得到的底板下表面线D(图5)处各点的残余应力如图12所示,距板边缘300mm处,纵向残余应力分别为−376,−344 MPa,横向残余应力分别为−324,−250 MPa,可以认为板材在焊接前已经存在由轧制产生的过大残余应力。

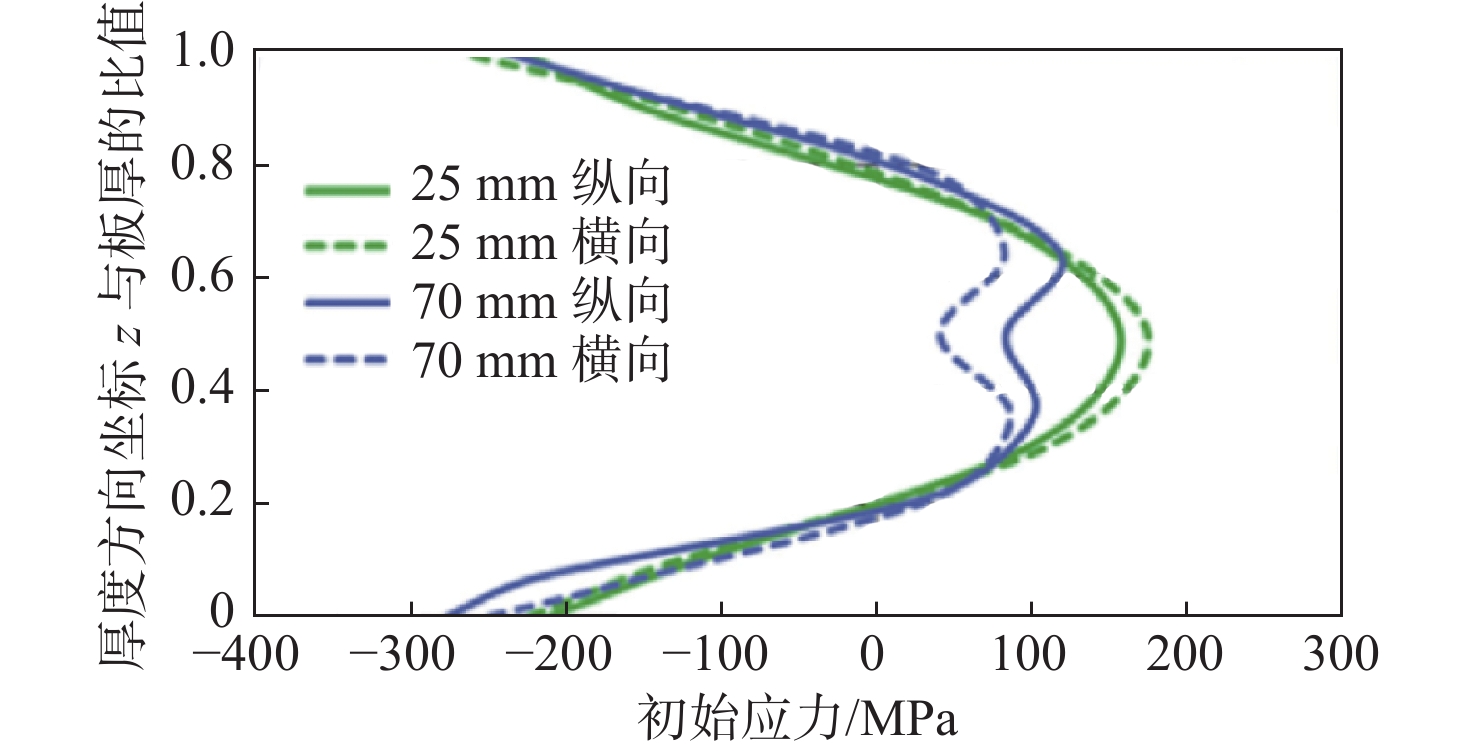

Sun等[11]研究了高强钢厚板在成型过程中产生的残余应力,测量了25和70 mm厚板在不同厚度处的纵向与横向应力,如图13所示,图中R(0<R<1)为厚度方向坐标z与板厚h的比值,板材上、下表面为压应力,板材内部为拉应力,纵向与横向应力大小基本相等。

基于上述研究结果,假设板材处于平面应力状态,纵向与横向应力大小相等,应力在厚度方向的分布呈现抛物线形,则初始应力分布函数为

σ=aR2+bR+c (5) 式中:σ为纵向、横向残余应力; a,b,c为与应力分布相关的常数。试验测得板材的表面应力为−300 MPa,板材上、下表面应力相等,板材整体应满足内应力平衡,据此有

σ(R=0)=−300 (6) σ(R=0)=σ(R=1) (7) ∫10σdR=0 (8) 将式(6)~式(8)代入式(5)得

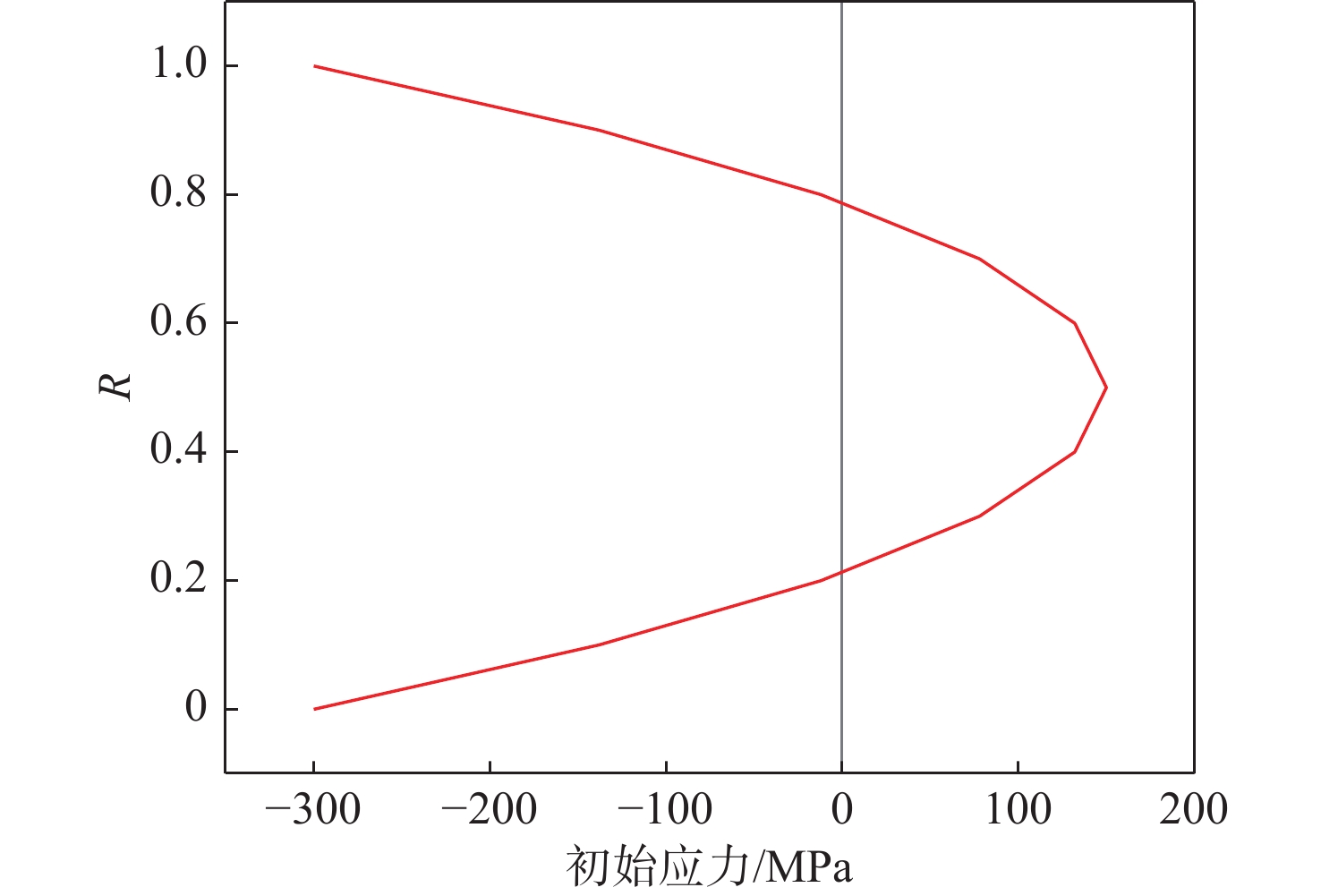

σ=−1 800R2 + 1 800R−300 (9) 将初始应力函数绘制成曲线,如图14所示,由该函数可以得到材料任意一处的纵向与横向的初始应力。

3.3 焊接载荷及边界条件施加

焊接热分析中,常使用双椭球热源模型模拟焊接热输入;该模型考虑了电弧的几何形状以及焊接的热流分布,具有较高的预测精度。根据焊接工艺参数,可以确认焊接热输入以及热源模型的几何形状;焊接热分析中,还需要考虑热对流和热辐射等边界条件。焊接前,采用火焰加热的方式对焊件进行预热;因此,初始温度可设置为155 ℃。在焊接过程中,试件表面与周围空气存在着热对流和热辐射两种形式的能量传递现象。为了方便计算,只采用对流换热完成热分析,将辐射换热传递的能量等效为对流换热产生的能量,对对流换热系数进行修正,修正后的对流换热系数的计算如式(10)所示

ht=hc+εC0[(T+273)+(T0+273)]⋅[(T+273)2+(T0+273)2] (10) 式中:hc为对流换热系数,取值12×10−6 W/(mm2·℃);ε为热辐射率,取值为0.8;C0为 Stefan-Boltzmann 常数,其值为5.67×10−14 W/(mm2 ·℃ 4);T为焊件温度,℃;T0为环境温度,设置为18 ℃;ht为修正后的换热系数,W/(mm2·℃)。

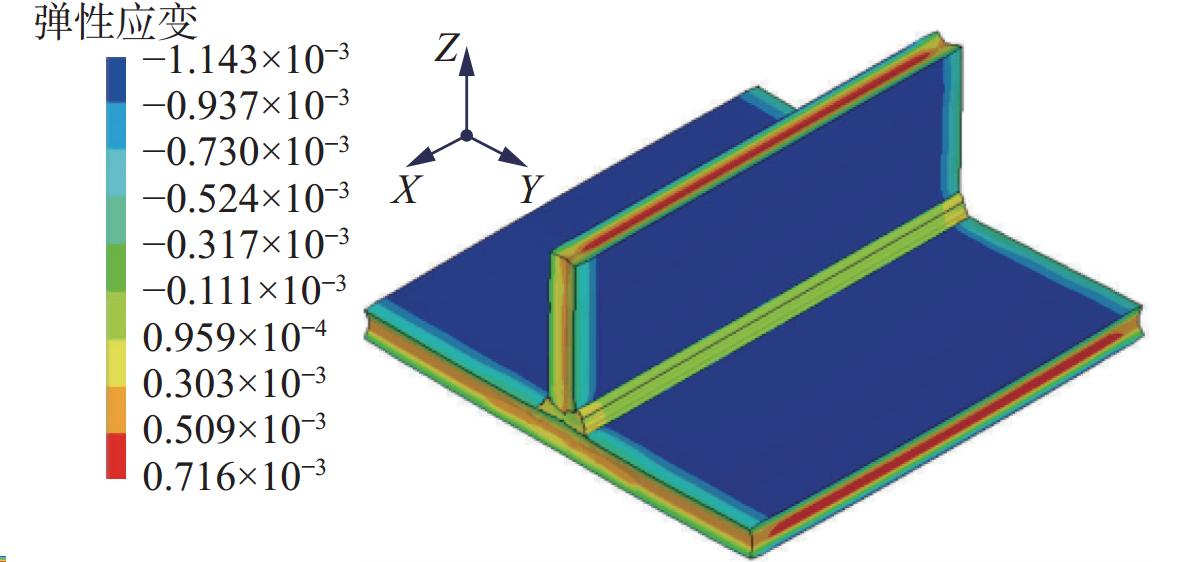

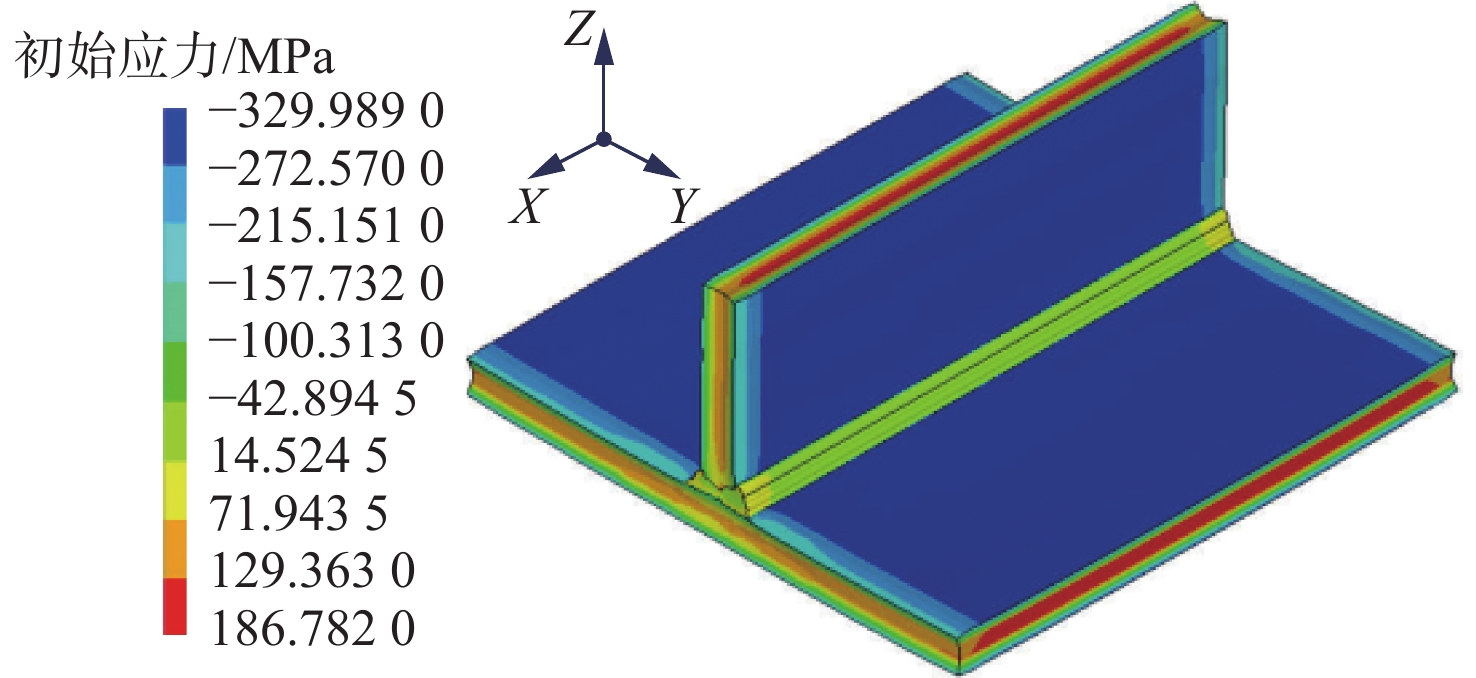

力学分析时将热分析得到的瞬态温度场作为载荷,边界条件设置为刚体约束,约束3个节点的自由度,约束节点如图10所示。由于板材在焊接前存在较大的初始应力,需要考虑初始应力对焊接应力的影响。在ANSYS中通过INIISTATE命令实现初始应力的加载;具体地,如图10所示的有限元网格模型,在底板施加X、Y方向的初始轧制应力,在立板施加X、Z方向的初始轧制应力,由式(9)计算各个节点的初始应力。由于INIISTATE命令施加的应力不会随着接头的温度的变化而变化,与实际不符;因此,采用施加弹性应变的方式间接实现初始应力的施加。根据广义胡克定律计算初始弹性应变分布,施加的初始弹性应变如图15所示,随弹性应变产生的初始应力如图16所示。

3.4 有限元预测的焊后残余应力分析

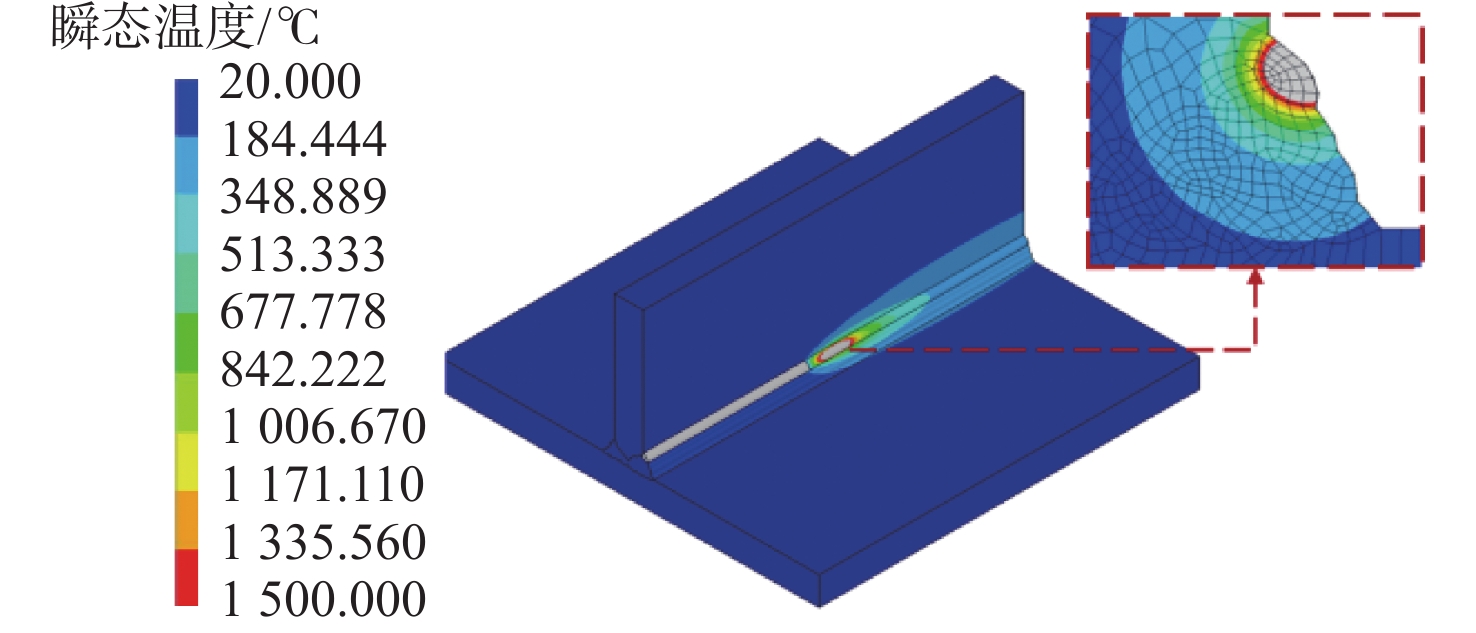

瞬态温度场结果如图17所示,焊接过程中热量集中在焊缝区域,热源后方的温度高于热源前方的温度。温度超过1 500 ℃的区域视为熔池,模拟得到的熔池形状与金相熔池形状较为接近,证明了温度场模拟结果的可靠性。

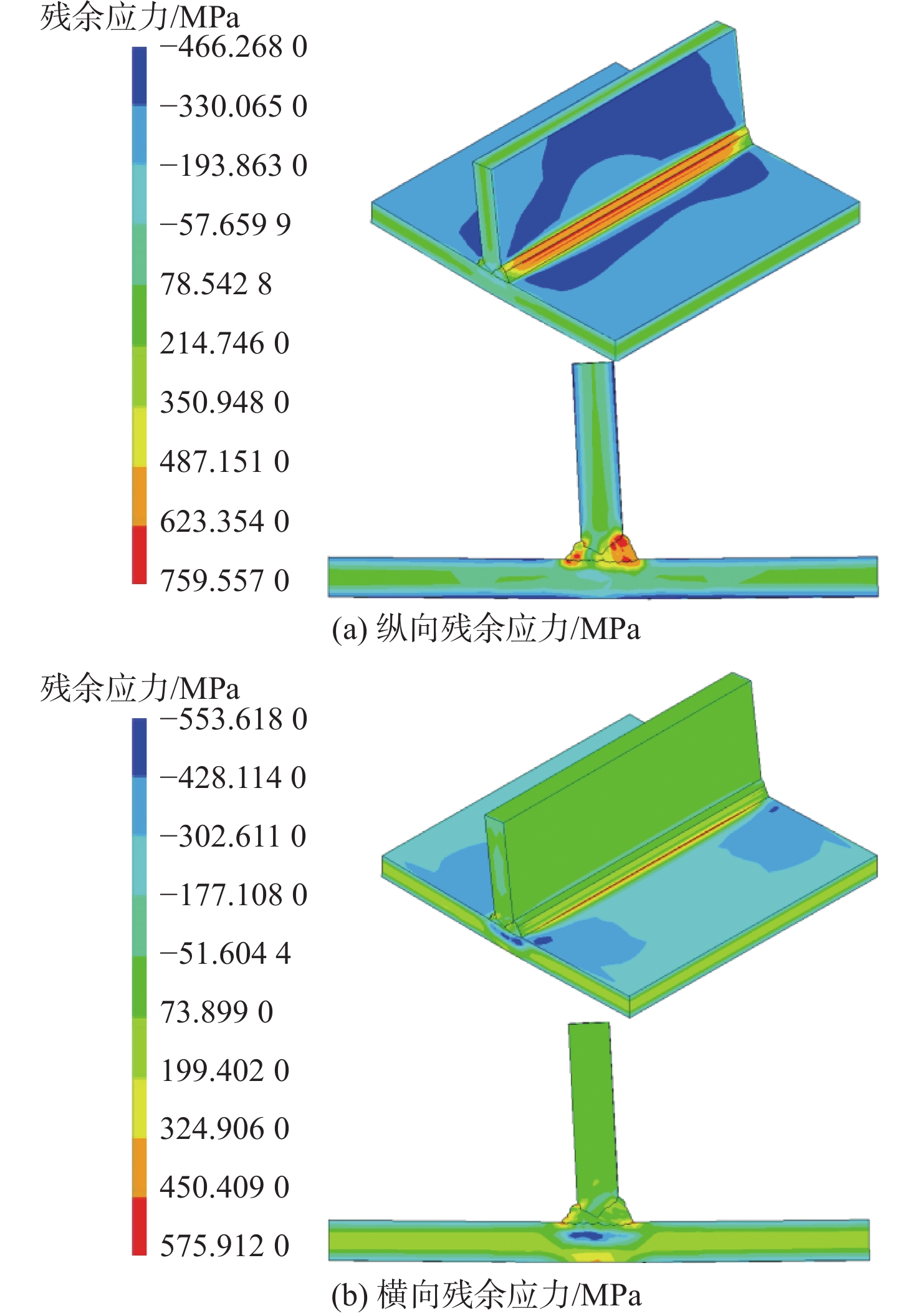

考虑初始应力的焊后残余应力如图18所示。由图18(a)可知,焊缝区域的纵向残余应力均为拉应力,峰值为760 MPa,远大于材料的屈服强度。焊缝内部存在较大的应力梯度,不同区域的拉应力数值存在一定的差异,填充焊区域的拉应力最小,越靠近表面,残余应力数值越大。在盖面焊区域,残余拉应力达到最大值,表明经过多次热循环后,填充焊区域最终保留下的塑性应变较小,热循环次数最少的盖面焊区域保留下的塑性应变最大。除了焊缝区域以外,残余应力遵循着外负内正的规律,即板材的表面为压应力,内部为拉应力,最大压应力出现在板的表面。沿焊缝方向,纵向残余应力分布基本相同,在焊缝两端由于几何端部效应,残余应力数值有所降低。

T型接头各处的横向残余应力如图18(b)所示,底板焊趾处残余拉应力最大,峰值为576 MPa,小于纵向残余应力峰值,大于材料的屈服强度。焊缝内部表现为残余拉应力,数值小于底板焊趾处。焊缝下方存在较大的应力梯度,从焊缝到底板下表面,横向残余应力经历了从拉应力到压应力再到拉应力的转变。除了焊缝下方,底板其他区域同样遵循外负内正的规律,表面为压应力,内部为拉应力,这与焊缝下方区域的应力分布相反。立板区域横向残余应力很小,可以忽略不计。

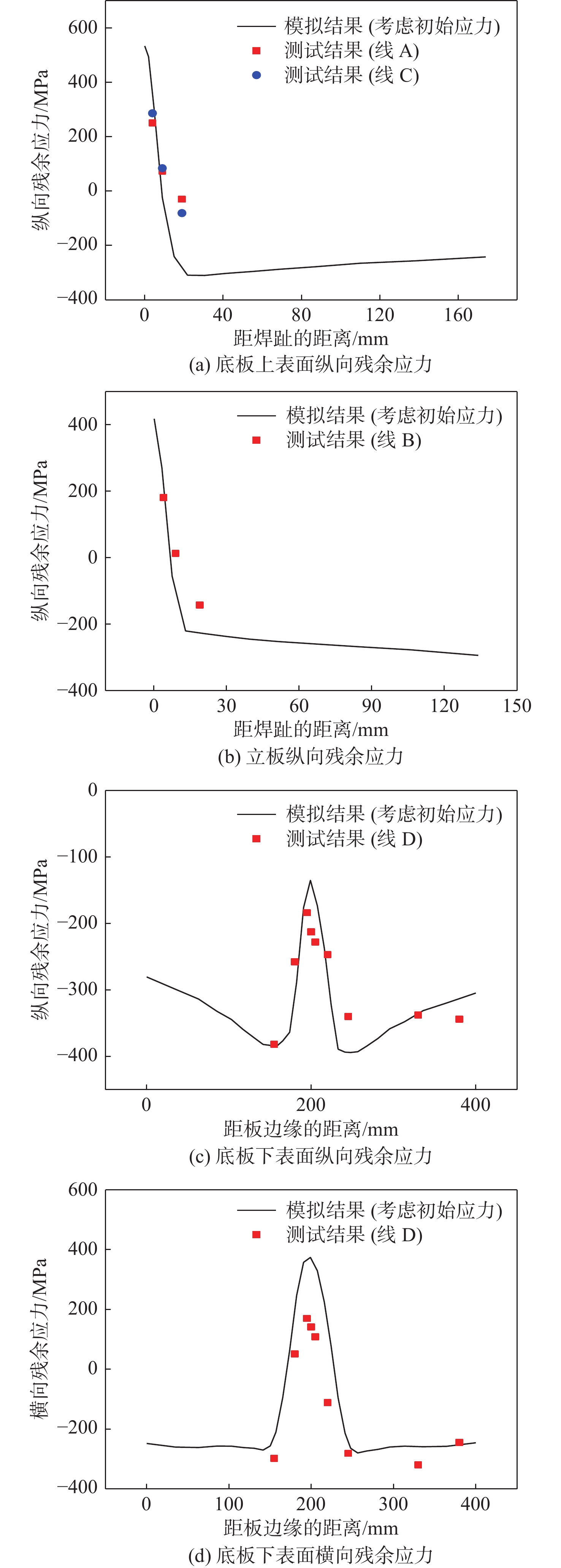

考虑初始应力,将通过数值模拟得到的焊后残余应力与测试结果进行对比。底板上表面的纵向残余应力如图19(a)所示,焊趾处的纵向残余应力为拉应力,远离焊趾后残余应力迅速降低,在距焊趾20 mm时残余应力达到最小值,约为330 MPa,随后残余应力值逐渐增大,在板的边缘处残余应力值为−270 MPa。立板处的纵向残余应力如图19(b)所示,焊趾处的纵向残余应力为拉应力,约为400 MPa,远离焊缝后残余应力值迅速下降,在距焊趾20 mm处降至−200 MPa,随后缓慢下降至−300 MPa。底板下表面的纵向残余应力如图19(c)所示,全部为压应力,底板中心即焊缝下方的残余应力最大,约为−150 MPa,远离底板中心后残余应力迅速减小至−400 MPa,随后缓慢增大至−300 MPa。底板下表面的横向残余应力如图19(d)所示,底板中心即焊缝下方的残余应力最大,约为380 MPa,远离底板中心后残余应力迅速减小,在距中心50 mm处减小至−300 MPa,之后残余应力保持在−300 MPa左右。由图19可知,考虑初始应力的残余应力模拟结果与测试结果在趋势以及数值上吻合良好;在焊缝的正下方区域存在着一些偏差,这是由于焊接试验中受碳弧工艺清除留根的影响。当前的瞬态焊接热−弹−塑性有限元计算,并未考虑K型焊接坡口留根部位的碳弧和二次打底焊过程,该区域预测的残余应力和实际测量结果有些许偏差。因此,后续的瞬态焊接热−弹−塑性有限元计算,需要重点考虑留根清除对焊接残余应力的影响。综上所述,本文数值模拟方法能够准确预测焊后残余应力。

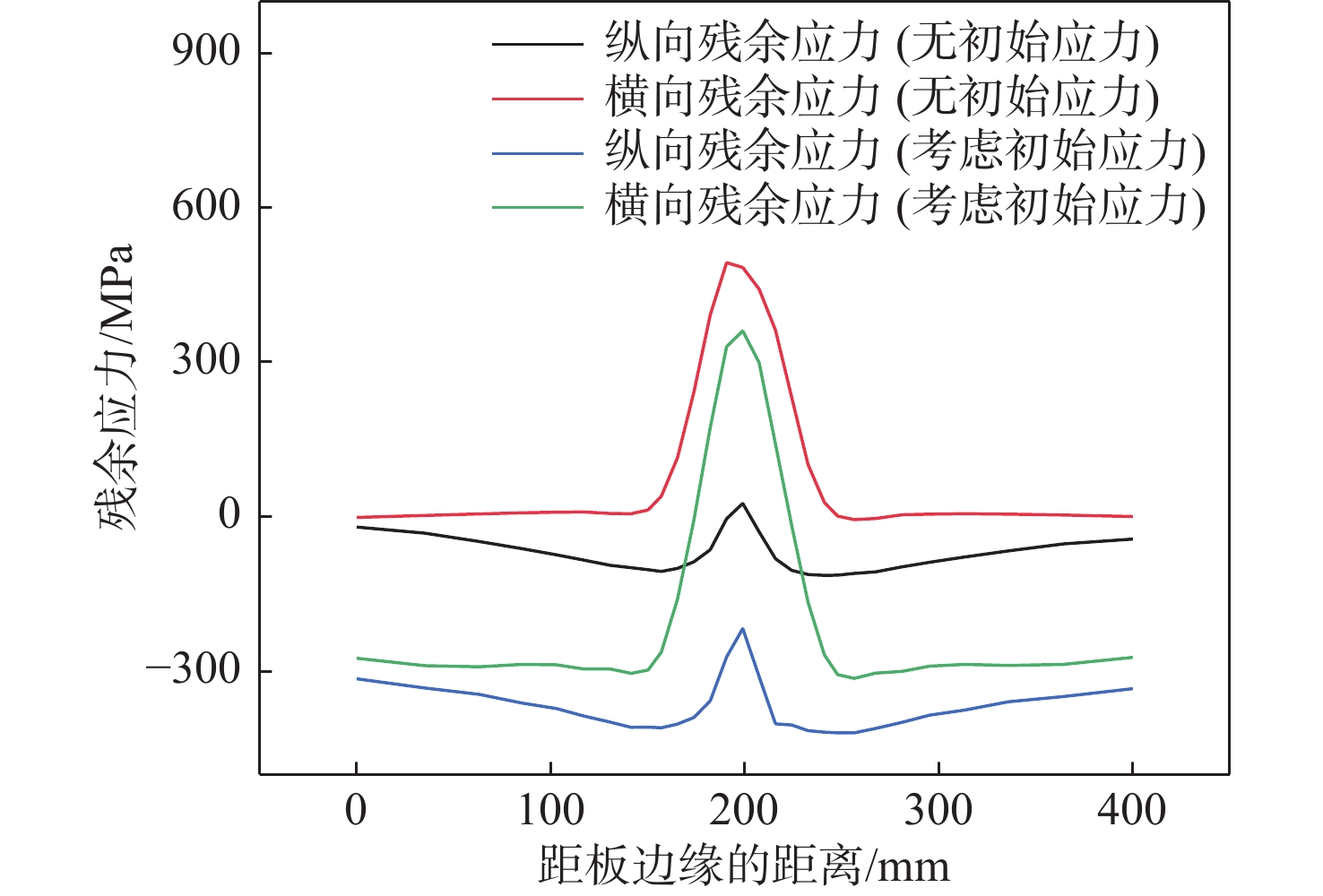

为研究初始应力对焊后残余应力的影响,进行了无初始应力的数值模拟,并将残余应力结果与考虑初始应力情况下的数值模拟结果进行了对比。由图20可知,焊缝区域的焊后残余应力没有明显的差别,在焊趾附近,焊后残余应力同样差别不大,依然呈现为较高的拉应力;远离焊缝后,初始应力对焊后残余应力的影响开始显现,初始压应力降低了焊后残余应力,不同位置的降低幅度不同,距离焊缝越远,降低幅度越大,距焊缝中心50 mm后降低幅度达到最大值,此时降低幅度为−300 MPa。焊缝区域的焊后残余应力由焊接产生的残余应力主导,距焊缝中心50 mm后的区域由初始应力主导,热影响区则同时受到焊接残余应力以及初始应力的影响。总的来说,初始应力对焊后残余应力影响显著,若要得到精确的焊后残余应力结果,需要考虑初始应力的影响。

3.5 有限元预测的退火热处理残余应力

虽然焊接前接头表面的初始压应力在焊接后得到保留,有利于提高结构强度,但在焊缝处仍然存在超过500 MPa的拉应力,降低了结构整体的强度以及疲劳性能,因此对其进行热处理消除过大的应力。

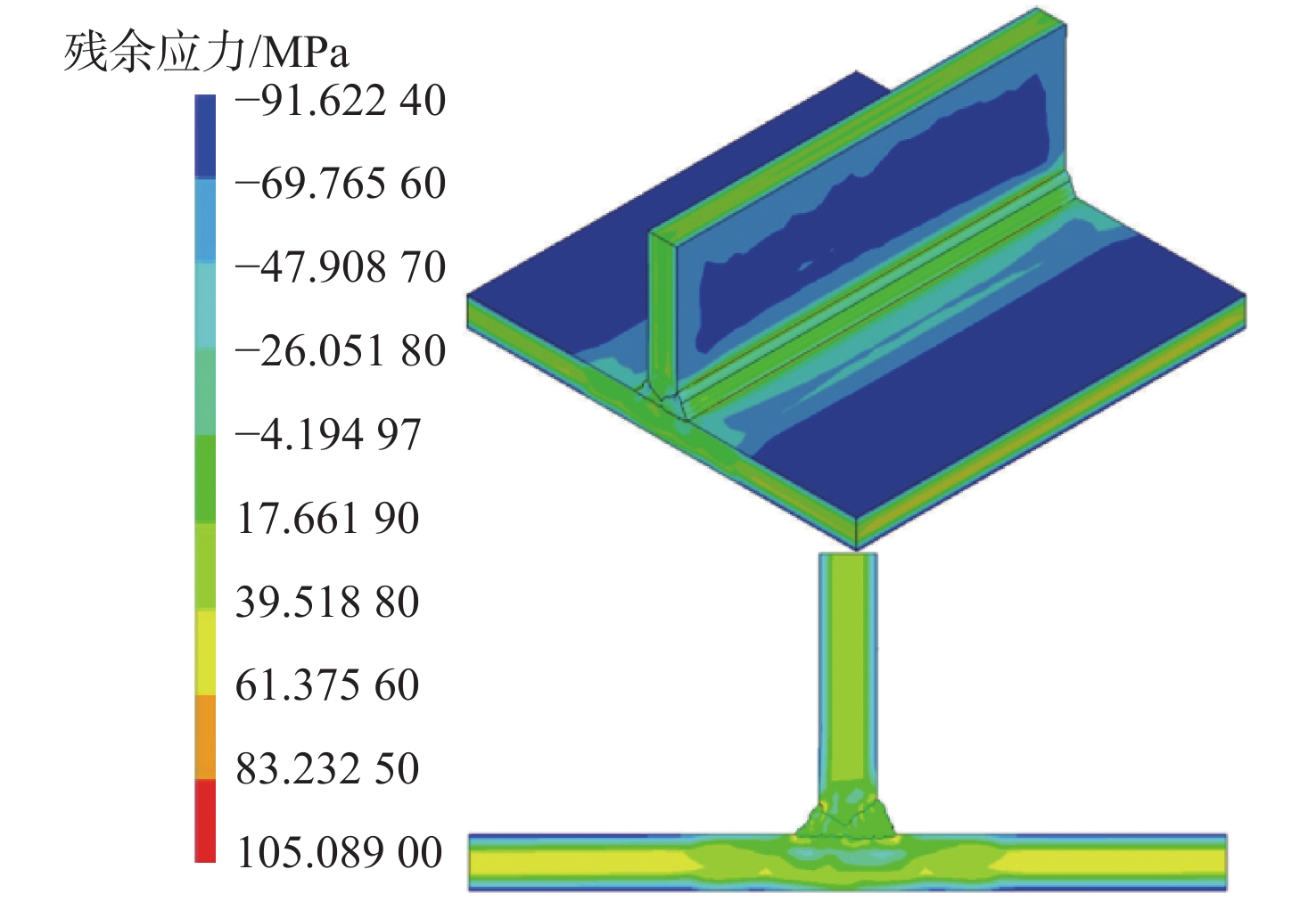

退火热处理模拟,同样包括热分析和力学分析两部分。热分析的边界条件包括热对流和热辐射,修正对流换热系数的计算如式(10)所示,与焊接模拟不同的是环境温度C0随时间变化,按照图7中的热处理工艺设置C0。力学分析的边界条件与焊接模拟相同,除了材料的弹塑性行为,还需要考虑材料的蠕变。经过热处理后纵向残余应力与横向残余应力表现为相似的分布趋势,纵向残余应力模拟结果如图21所示。焊缝处的残余应力大幅减小,从500 MPa以上降至100 MPa左右。其他区域的残余应力也有较大的变化,接头表面的应力从−300 MPa增大至−90 MPa左右。

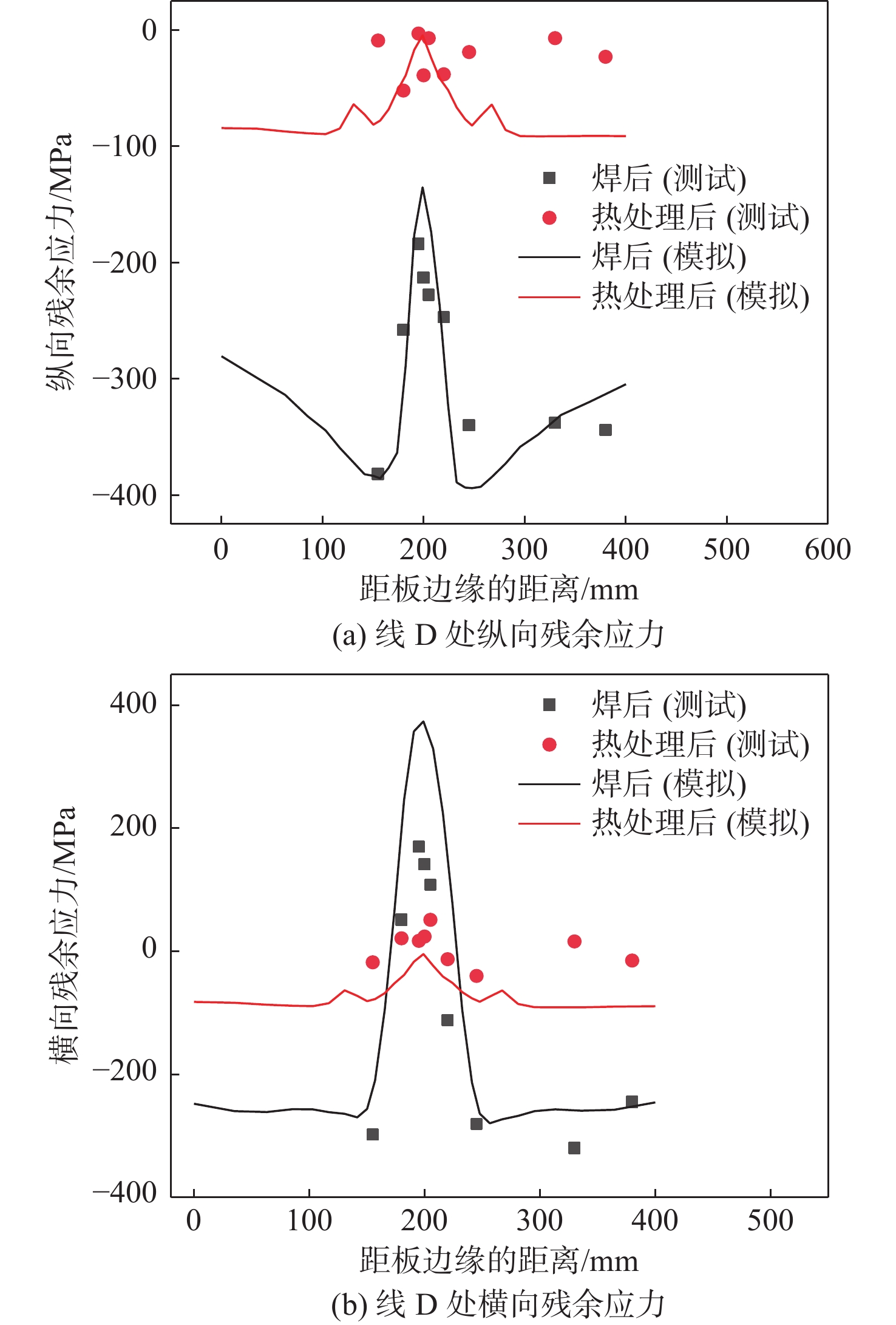

将热处理后的模拟结果与残余应力测试结果进行对比,如图22所示。热处理模拟结果与测试结果较为吻合,证明了数值模拟的有效性。通过对比焊后以及热处理后的残余应力,热处理消除了大部分的残余应力,热处理后无论是拉应力还是压应力都大幅减小。

4. 结 论

本文以30 mm厚、材质为EH550钢的T型接头为对象,主要评估其残余应力的产生以及消除等力学行为。通过焊接试验以及数值模拟,研究了接头焊后、热处理后的残余应力分布和数值,得到的结论如下:

1) 30 mm厚的EH550高强钢板材,在焊接前存在极大的轧制初始应力,表面的初始应力可达−300 MPa;提出了轧制初始应力在厚度方向上的分布函数。

2) 提出了施加等效弹性应变生成初始应力的方法,模拟得到的焊接残余应力结果与测试数据高度吻合;初始应力对焊接残余应力影响显著,焊接残余应力的精确评估,需要考虑初始应力的影响。

3) 制定的退火消应力工艺,可以显著地改变高强钢T型接头的内应力分布;考虑高温蠕变的有限元计算结果与测量数据基本吻合,确定了EH550钢材的蠕变模型参数。

-

表 1 材料力学性能

Table 1 Mechanical properties of materials

材料 屈服强度/MPa 抗拉强度/MPa 断后伸长率/% 母材 ≥550 670~830 ≥16 焊丝 ≥540 620~760 ≥17 表 2 接头的焊接工艺参数

Table 2 Welding process parameters of the joint

焊道 电流/A 电压/V 焊接速度/(mm·s−1) 打底焊 215~239 31.4~33.2 3.42~3.96 填充焊 215~250 32.5~32.7 4.21~5.97 盖面焊 215~238 30.8~32.6 5.88~7.84 -

[1] 郭振飞. 基于等效热源参数的焊接平板仿真及其承载能力研究[D]. 大连: 大连理工大学, 2018. GUO Z F. Numerical simulation of welded plate based on equivalent heat source parameter and its load capacity[D]. Dalian: Dalian University of Technology, 2018 (in Chinese).

[2] 张震. 焊接残余应力对耐压结构极限承载能力影响研究[D]. 北京: 中国舰船研究院, 2017. ZHANG Z. Influence of welding residual stress on ultimate strength of pressure structure[D]. Beijing: China Ship Research and Development Academy, 2017 (in Chinese).

[3] 逯世杰, 郑乔, 张超华, 等. 不同有限元软件对Q390钢厚板T型接头焊接残余应力和变形预测精度与计算效率的比较[J]. 机械工程学报, 2019, 55(6): 11–22. doi: 10.3901/JME.2019.06.011 LU S J, ZHENG Q, ZHANG C H, et al. A comparative study on computational accuracy and efficiency of welding residual stress and deformation in a Q390 steel thick plate T joint among three kinds of different FEM software[J]. Journal of Mechanical Engineering, 2019, 55(6): 11–22 (in Chinese). doi: 10.3901/JME.2019.06.011

[4] PERIĆ M, NIŽETIĆ S, GARAŠIĆ I, et al. Numerical calculation and experimental measurement of temperatures and welding residual stresses in a thick-walled T-joint structure[J]. Journal of Thermal Analysis and Calorimetry, 2020, 141(1): 313–322. doi: 10.1007/s10973-019-09231-3

[5] WU R L, HUANG Y, RONG Y M, et al. Solid phase transformation effects on stress and strain in the thick plate EH40 welded butt joint[J]. Optics & Laser Technology, 2023, 157: 108635.

[6] 申超男, 张庆亚, 王江超. 中厚板高强钢双面双弧对接焊的焊接残余应力分析[J]. 武汉理工大学学报(交通科学与工程版), 2021, 45(6): 1102–1107,1112. SHEN C N, ZHANG Q Y, WANG J C. Analysis of welding residual stress in double-sided Double-arc butt welding of medium and heavy plate[J]. Journal of Wuhan University of Technology (Transportation Science & Engineering), 2021, 45(6): 1102–1107,1112 (in Chinese).

[7] DENG D, MURAKAWA H, LIANG W. Numerical and experimental investigations on welding residual stress in multi-pass butt-welded austenitic stainless steel pipe[J]. Computational Materials Science, 2008, 42(2): 234–244. doi: 10.1016/j.commatsci.2007.07.009

[8] LEGGATT R H. Residual stresses in welded structures[J]. International Journal of Pressure Vessels and Piping, 2008, 85(3): 144–151. doi: 10.1016/j.ijpvp.2007.10.004

[9] 王江超, 卓子超. 基于GTN损伤模型的Q690钢及其对接接头断裂性能评估[J]. 中国舰船研究, 2022, 17(2): 142–147. doi: 10.19693/j.issn.1673-3185.02237 WANG J C, ZHUO Z C. Fracture performance assessment of Q690 steel and its butt welded joint based on GTN damage model[J]. Chinese Journal of Ship Research, 2022, 17(2): 142–147 (in Chinese). doi: 10.19693/j.issn.1673-3185.02237

[10] WANG S Z, KANG Y L, ZHU G M, et al. Influence of residual stress on shape of heavy-gauge, high-strength steel caused by cooling process after hot rolling[J]. Journal of Iron and Steel Research International, 2016, 23(6): 547–552. doi: 10.1016/S1006-706X(16)30086-3

[11] SUN J M, DILGER K. Influence of initial residual stresses on welding residual stresses in ultra-high strength steel S960[J]. Journal of Manufacturing Processes, 2023, 101: 259–268. doi: 10.1016/j.jmapro.2023.06.011

[12] PARK J U, AN G, WOO W C, et al. Residual stress measurement in an extra thick multi-pass weld using initial stress integrated inherent strain method[J]. Marine Structures, 2014, 39: 424–437. doi: 10.1016/j.marstruc.2014.10.002

[13] PARK J U, AN G, WOO W. The effect of initial stress induced during the steel manufacturing process on the welding residual stress in multi-pass butt welding[J]. International Journal of Naval Architecture and Ocean Engineering, 2018, 10(2): 129–140. doi: 10.1016/j.ijnaoe.2017.02.007

[14] DENG D, KIYOSHIMA S. Numerical simulation of residual stresses induced by laser beam welding in a SUS316 stainless steel pipe with considering initial residual stress influences[J]. Nuclear Engineering and Design, 2010, 240(4): 688–696. doi: 10.1016/j.nucengdes.2009.11.049

[15] DONG P S, SONG S P, ZHANG J M. Analysis of residual stress relief mechanisms in post-weld heat treatment[J]. International Journal of pressure Vessels and Piping, 2014, 122: 6–14. doi: 10.1016/j.ijpvp.2014.06.002

[16] LI G Q, WANG X X, ZHANG C, et al. Creep behavior and model of high-strength steels over 500 MPa at elevated temperatures[J]. Journal of Constructional Steel Research, 2020, 168: 105989. doi: 10.1016/j.jcsr.2020.105989

下载:

下载: